كم عدد المحاور في آلة مخرطة CNC؟

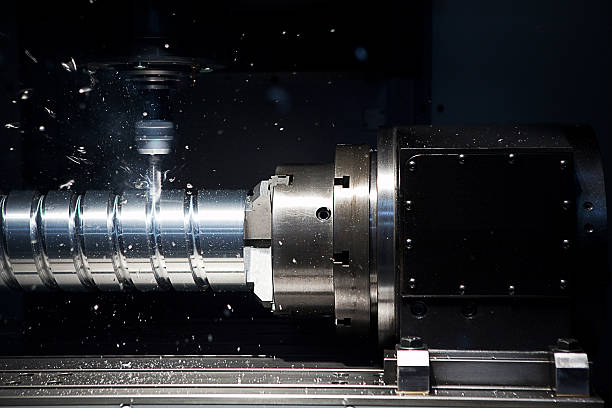

تُعد ماكينات الخراطة ذات التحكم الرقمي بالحاسوب حجر الزاوية في التصنيع الحديث، حيث توفر الدقة والكفاءة في إنشاء الأجزاء الأسطوانية. أحد العوامل الرئيسية التي تحدد قدرات مخرطة التحكم الرقمي بالحاسوب هو عدد المحاور التي تمتلكها. في هذا الدليل الشامل، سنستكشف تكوينات المحاور المختلفة في ماكينات الخراطة ذات التحكم الرقمي بالحاسوب، ووظائفها، وكيف تؤثر على عمليات التصنيع.

فهم محاور ماكينة المخرطة CNC

تعمل ماكينات المخرطة ذات التحكم الرقمي باستخدام الحاسب الآلي على نظام إحداثيات يحدد حركة أداة القطع بالنسبة لقطعة العمل. ويرتبط عدد المحاور التي تمتلكها الماكينة ارتباطًا مباشرًا بتعقيدها وتنوعها. دعونا نتعمق في أساسيات هذه المحاور وأهميتها في عمليات التصنيع.

المحاور الأساسية: X و Z

في الأساس، تعمل آلة المخرطة CNC الأساسية على محورين رئيسيين:

- المحور السيني:يمثل هذا المحور الحركة الشعاعية لأداة القطع، ويتحكم في عمق القطع في قطعة العمل.

- المحور Z:يمثل هذا المحور الحركة الطولية لأداة القطع على طول قطعة العمل.

يسمح هذان المحوران بعمليات تحويل أساسية، وإنشاء أشكال وخطوط أسطوانية. ومع ذلك، غالبًا ما تتضمن مخرطة CNC الحديثة محاور إضافية لتعزيز قدراتها.

ما وراء الأساسيات: محاور إضافية في مخرطة CNC

مع تزايد تعقيد متطلبات التصنيع، قام المصنعون بتطوير مخرطات CNC ذات محاور إضافية لتلبية هذه المتطلبات. دعنا نستكشف بعض هذه التكوينات المتقدمة.

المحور Y: إضافة قدرات الطحن

تتضمن العديد من المخرطات ذات التحكم الرقمي بالكمبيوتر الحديثة محور Y، مما يسمح بعمليات التصنيع خارج المركز. تعمل هذه الإضافة على تحويل المخرطة بشكل فعال إلى آلة متعددة المهام قادرة على كل من عمليات الخراطة والطحن.

إكس ي ز مخرطة CNC ذات المحور Yيسمح المحور Y بما يلي:

- الحفر والتنصت خارج المركز

- طحن الكنتور

- تحويل المضلع

بالنسبة لأولئك المهتمين بقدرات التصنيع المتقدمة، 2.2 كيلو وات ER20 مغزل مبرد بالهواء يوفر القوة والدقة اللازمتين لعمليات المحور Y المعقدة.

المحور C: التحكم الدوراني

يشير المحور C إلى الحركة الدورانية للمحور. يسمح هذا المحور بتحديد موضع زاوية دقيق لقطعة العمل، مما يتيح:

- عمليات الطحن المفهرسة

- الطحن الحلزوني

- توجيه دقيق للأجزاء للتصنيع المعقد

مخرطات CNC ذات 4 و 5 محاور

مع انتقالنا إلى منطقة أكثر تقدمًا، توفر مخرطة CNC ذات المحاور الأربعة والخمسة المزيد من المرونة والقدرة.

مخرطة CNC رباعية المحاور

تتضمن مخرطة CNC ذات المحاور الأربعة عادةً ما يلي:

- المحور السيني

- المحور Z

- المحور Y أو المحور C

يسمح هذا التكوين بمجموعة واسعة من عمليات التصنيع المعقدة، بما في ذلك الطحن خارج المركز وتحديد المواقع الزاوية الدقيقة.

مخرطة CNC بخمسة محاور

تمثل مخرطة CNC ذات الخمسة محاور قمة تكنولوجيا مخرطة الآلات، حيث تتضمن:

- المحور السيني

- المحور Z

- المحور Y

- المحور C

- المحور B (إمالة رأس الأداة)

يمكن لهذه الآلات إجراء عمليات تصنيع معقدة للغاية، وإنشاء أجزاء معقدة مع الحد الأدنى من وقت الإعداد.

بالنسبة لأولئك الذين يتطلعون إلى ترقية قدراتهم في التصنيع، 4.5 كيلو وات ER32 مغزل مبرد بالهواء يوفر القوة والدقة اللازمتين للعمليات المتقدمة ذات الخمسة محاور.

تأثير المحاور المتعددة على عمليات التصنيع

يؤثر عدد المحاور في آلة مخرطة CNC بشكل كبير على قدراتها وأنواع الأجزاء التي يمكنها إنتاجها. دعنا نستكشف كيف تعمل المحاور الإضافية على تعزيز عمليات التصنيع:

- زيادة التعقيد:تسمح المحاور الإضافية بإنشاء أشكال هندسية أكثر تعقيدًا في إعداد واحد.

- تحسين الكفاءة:غالبًا ما تستطيع الآلات متعددة المحاور إكمال الأجزاء في إعداد واحد، مما يقلل من وقت المناولة ويحسن الدقة.

- تحسين تشطيب السطح:إن القدرة على التعامل مع قطعة العمل من زوايا متعددة يمكن أن تؤدي إلى تشطيبات سطحية متفوقة.

- تقليل وقت الإعداد:إن عدد الإعدادات الأقل يعني قضاء وقت أقل في تثبيت العمل ونقل الأجزاء.

اختيار مخرطة CNC المناسبة لاحتياجاتك

يعتمد اختيار مخرطة CNC المناسبة على عوامل مختلفة، بما في ذلك:

- تعقيد الجزء

- حجم الإنتاج

- ميزانية

- المساحة الأرضية المتاحة

- مستوى مهارة المشغل

بالنسبة للعديد من التطبيقات، توفر مخرطة CNC ثلاثية المحاور (المحاور X وZ وC) توازنًا ممتازًا بين القدرة والفعالية من حيث التكلفة. 3.5 كيلو وات ER20 مغازل مبردة بالهواء تقديم أداء قوي لهذه الآلات.

الميزات المتقدمة في مخرطات CNC متعددة المحاور

تتميز مخرطات CNC متعددة المحاور الحديثة بمجموعة من الميزات المتقدمة التي تعمل على تعزيز قدراتها بشكل أكبر:

- الأدوات المباشرة:تتيح هذه الميزة استخدام أدوات القطع الدوارة في المخرطة، مما يتيح إجراء عمليات الطحن.

- المغزل الفرعي:يسمح المغزل الثانوي بإجراء العمليات الخلفية، مما يقلل من الحاجة إلى قلب الأجزاء.

- برج الأدوات:تؤدي التغييرات السريعة للأدوات إلى زيادة الإنتاجية وتقليل وقت التوقف عن العمل.

- ذيل الجذع:يوفر الدعم لقطع العمل الطويلة، مما يحسن الدقة واللمسة النهائية للسطح.

مستقبل محاور مخرطة CNC

مع استمرار تطور تكنولوجيا التصنيع، يمكننا أن نتوقع رؤية المزيد من التطورات في تكوينات محاور مخرطة CNC. تتضمن بعض التطورات المحتملة ما يلي:

- دمج قدرات التصنيع الإضافي

- تقنية استشعار محسّنة لتحسين العمليات في الوقت الفعلي

- التحكم في المحور المدعوم بالذكاء الاصطناعي لتحسين الدقة والكفاءة

اعتبارات الصيانة لمخرطات CNC متعددة المحاور

مع تزايد التعقيد، تأتي الحاجة إلى صيانة أكثر شمولاً. وفيما يلي بعض الاعتبارات الرئيسية:

- المعايرة المنتظمة:تأكد من محاذاة جميع المحاور ومعايرتها بشكل صحيح.

- تشحيم:يعتبر التشحيم المناسب لجميع الأجزاء المتحركة أمرًا ضروريًا لإطالة العمر.

- تحديثات البرامج:احرص على تحديث برنامج التحكم في الماكينة للحصول على الأداء الأمثل.

- تدريب المشغل:استثمر في التدريب الشامل لتعظيم قدرات الماكينة.

التأثير الاقتصادي لمخرطات CNC متعددة المحاور

إن استخدام مخرطة CNC متعددة المحاور يمكن أن يكون له فوائد اقتصادية كبيرة:

- انخفاض تكاليف العمالة:عدد أقل من الإعدادات وأوقات دورة أسرع يعني تدخل أقل للمشغل.

- تحسين جودة الأجزاء:الدقة العالية تؤدي إلى عدد أقل من عمليات الرفض وإعادة العمل.

- زيادة القدرة التنافسية:إن القدرة على إنتاج أجزاء معقدة بسرعة يمكن أن تفتح فرصًا جديدة في السوق.

دراسات الحالة: مخرطات CNC متعددة المحاور في العمل

دعونا نفحص بعض التطبيقات الواقعية لمخرطات CNC متعددة المحاور:

- صناعة الطيران والفضاء:تستخدم مخرطة CNC ذات الخمسة محاور لإنتاج شفرات توربينية معقدة بدقة عالية.

- تصنيع الأجهزة الطبية:تستخدم المخرطة متعددة المحاور لإنشاء غرسات وأدوات جراحية معقدة.

- قطاع السيارات:تنتج المخرطة ذات المحاور الأربعة مكونات المحرك بكفاءة مع تحملات ضيقة.

الاعتبارات البيئية

تساهم أيضًا مخرطات CNC متعددة المحاور الحديثة في ممارسات التصنيع الأكثر استدامة:

- تقليل نفايات المواد:إن التشغيل الدقيق يؤدي إلى تقليل هدر المواد.

- كفاءة الطاقة: محركات المغزل المتقدمة، مثل 5.5 كيلو وات ER32 محور تبريد هوائي رباعي الأقطاب، توفر كفاءة طاقة محسنة.

- إعادة تدوير سائل التبريد:تتضمن العديد من الآلات الحديثة أنظمة إعادة تدوير سائل التبريد لتقليل التأثير البيئي.

الأسئلة الشائعة

1. ما هو تكوين المحور الأكثر شيوعًا لمخرطات CNC؟

التكوين الأكثر شيوعًا هو إعداد محورين بمحوري X وZ، وهو مناسب لعمليات الدوران الأساسية. ومع ذلك، أصبحت المخرطة ثلاثية المحاور مع محور C إضافي للتحكم في الدوران تحظى بشعبية متزايدة.

2. كيف يستفيد محور Y من عمليات مخرطة CNC؟

يسمح المحور Y بالتشغيل الآلي خارج المركز، مما يتيح عمليات الطحن، والحفر خارج المركز، وإنتاج هندسة الأجزاء الأكثر تعقيدًا في إعداد واحد.

3. هل تستحق مخرطة CNC ذات الخمسة محاور الاستثمار في متاجر الآلات الصغيرة؟

على الرغم من أن مخرطات CNC ذات الخمسة محاور توفر تنوعًا لا يصدق، إلا أنها قد لا تكون فعالة من حيث التكلفة لجميع المتاجر الصغيرة. يعتمد القرار على تعقيد الأجزاء المنتجة وحجم الإنتاج وإمكانية فرص الأعمال الجديدة.

4. هل يمكن لمخرطة CNC متعددة المحاور أن تحل محل مركز التصنيع؟

في كثير من الحالات، نعم. تستطيع مخرطات CNC متعددة المحاور، وخاصة تلك التي تستخدم أدوات حية، تنفيذ العديد من وظائف مركز التصنيع، وغالبًا ما يكون ذلك مصحوبًا بفائدة إضافية تتمثل في إكمال الأجزاء في إعداد واحد.

5. كيف يؤثر عدد المحاور على تعقيد البرمجة؟

بشكل عام، يعني وجود محاور أكثر تعقيدًا في البرمجة. ومع ذلك، فإن برامج CAM الحديثة جعلت برمجة الآلات متعددة المحاور أكثر سهولة، وغالبًا ما تعمل على أتمتة جزء كبير من العملية.

6. ما هي الصناعات الأكثر استفادة من مخرطة CNC متعددة المحاور؟

تستفيد الصناعات التي تتطلب أجزاء معقدة وعالية الدقة بشكل كبير من مخرطات CNC متعددة المحاور. وتشمل هذه الصناعات صناعة الطيران، وتصنيع الأجهزة الطبية، والسيارات، والمنتجات الاستهلاكية الراقية.

خاتمة

إن عدد المحاور في آلة مخرطة CNC هو عامل حاسم في تحديد قدراتها وتعقيد الأجزاء التي يمكنها إنتاجها. من الآلات الأساسية ذات المحورين إلى الأنظمة المتقدمة ذات الخمسة محاور، توفر كل تكوين مزايا وتطبيقات فريدة. ومع استمرار تقدم التكنولوجيا، يمكننا أن نتوقع رؤية المزيد من تكوينات المحاور المبتكرة التي تدفع حدود ما هو ممكن في التصنيع.

عند التفكير في استخدام مخرطة CNC لعملياتك، قم بتقييم احتياجاتك الحالية والمستقبلية بعناية. في حين توفر المحاور المتعددة مرونة أكبر، إلا أنها تأتي أيضًا مع زيادة التعقيد والتكلفة. من خلال فهم قدرات وقيود تكوينات المحاور المختلفة، يمكنك اتخاذ قرار مستنير يوازن بين القدرة والكفاءة والفعالية من حيث التكلفة لمتطلبات التصنيع الخاصة بك.

تذكر أن الآلة المناسبة ليست دائمًا الأكثر تعقيدًا، بل هي الآلة التي تناسب احتياجات إنتاجك بشكل أفضل وتساعدك على البقاء قادرًا على المنافسة في مشهد التصنيع المتطور باستمرار.