Produktkategorien

(basierend auf der Leistung)

Produktkategorien

(basierend auf Spannzange)

ER11 wassergekühlte Spindel

ER16 wassergekühlte Spindel

ER20 wassergekühlte Spindel

ER25 wassergekühlte Spindel

ER32 wassergekühlte Spindel

WEITERE INFORMATIONEN

Wenn Sie eine Spindel mit Parametern benötigen, die nicht auf dem Datenblatt aufgeführt sind, wenden Sie sich bitte an uns und wir bieten Ihnen professionelle Dienstleistungen an.

PRODUKTE

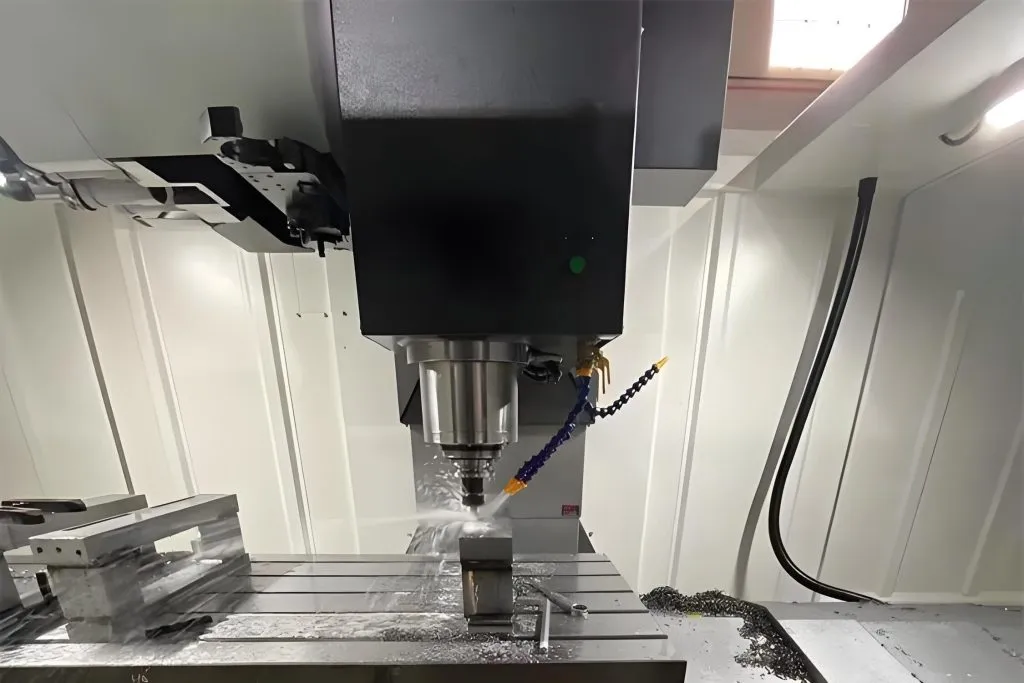

Günstige wassergekühlte Spindeln für Einsteiger & Profis

Wie kann das Problem der Wärmeableitung gelöst werden?

- Vorbereitung: Stellen Sie vor dem Starten der CNC-Frässpindel sicher, dass ihr Kühlsystem normal funktioniert. Dies ist wichtig, da das Kühlsystem dabei hilft, die Temperatur des CNC-Spindelmotors aufrechtzuerhalten und Schäden durch Überhitzung zu verhindern. Überprüfen Sie vor dem Start, ob Lüfter und Wasserpumpe normal funktionieren. Bei CNC-Frässpindeln mit Wasserkühlung sollte besonders darauf geachtet werden, ob das Kühlwasser verunreinigt ist, und sichergestellt werden, dass der Wasserweg frei ist.

- Allmähliches Vorwärmen: Es wird empfohlen, von der niedrigen Geschwindigkeit auf die hohe Geschwindigkeit zu wechseln und die Geschwindigkeit beim Starten der Elektrospindel allmählich zu erhöhen. Der Vorwärmvorgang dauert normalerweise 5 bis 20 Minuten, wodurch die Elektrospindel einen sanften Übergang hat, bevor sie die für die Verarbeitung erforderliche Geschwindigkeit und den stabilen Betriebszustand erreicht. Diese Vorwärmmethode hilft, die Spindel zu schützen und den durch Temperaturschwankungen verursachten Verschleiß zu verringern. Um die Lebensdauer der Spindel zu verlängern, wird empfohlen, die Maschine täglich zwei Stunden lang anzuhalten.

- Stöße und Schläge vermeiden: Während der Verwendung der Elektrospindel ist es strengstens verboten, auf die Spindelklemme und das Endgewinde des Rotors zu stoßen oder zu schlagen. Dieses Verhalten kann die Lebensdauer der Komponenten der Elektrospindel verkürzen und deren Nutzungseffekt beeinträchtigen. Der richtige Betrieb und die richtige Wartung sind der Schlüssel zur Gewährleistung eines langfristig stabilen Betriebs des Geräts.

- Werkzeugwechsel nach dem Abkühlen: Der Werkzeugwechsel sollte durchgeführt werden, nachdem die CNC-Frässpindel vollständig abgekühlt ist. Vermeiden Sie den Werkzeugwechsel bei hohen Temperaturen. Dadurch können durch Wärmeausdehnung verursachte Werkzeuginstallationsfehler reduziert und die Spindel vor thermischer Belastung geschützt werden.

- Vorrichtungsprobleme richtig handhaben: Wenn Sie auf eine Situation stoßen, in der die Vorrichtung feststeckt, ist es strengstens verboten, sie durch Klopfen zu lösen. Der richtige Ansatz besteht darin, das Spannfutter mit Werkzeugen wie einer Zange zu entfernen, ohne das Rotorwellengewinde zu beschädigen. Auf diese Weise können Sie eine Verkürzung der Lebensdauer der Spindel vermeiden und die Qualität des bearbeiteten Werkstücks sicherstellen. Wenn die Vorrichtung ihre Präzision verloren hat, sollte sie sofort ausgetauscht werden, um die Genauigkeit und Effizienz des Bearbeitungsprozesses sicherzustellen.