Wie funktionieren CNC-Maschinen?

CNC-Maschinen haben die Fertigungsindustrie revolutioniert und dem Produktionsprozess beispiellose Präzision, Effizienz und Vielseitigkeit verliehen. Diese bemerkenswerten Geräte haben die Art und Weise verändert, wie wir alles herstellen, von einfachen Komponenten bis hin zu komplexen Teilen für die Luft- und Raumfahrt. In diesem umfassenden Leitfaden untersuchen wir die Funktionsweise von CNC-Maschinen, entmystifizieren ihre Funktionsweise und beleuchten die Technologie, die die moderne Fertigung antreibt.

Die Grundlagen der CNC-Bearbeitung

CNC steht für Computer Numerical Control und ist eine Methode zur Automatisierung von Werkzeugmaschinen, bei der Computer vorprogrammierte Befehlsfolgen ausführen. Diese Technologie ermöglicht die Herstellung von Teilen mit einer Genauigkeit und Wiederholbarkeit, die manuell kaum zu erreichen wäre.

Im Kern ist die CNC-Bearbeitung ein subtraktiver Fertigungsprozess. Das bedeutet, dass Material von einem Werkstück entfernt wird, um die gewünschte Form zu erzeugen, im Gegensatz zu additiven Prozessen wie dem 3D-Druck. Die CNC-Maschine folgt einer Reihe von Anweisungen, bekannt als G-Code, um die Bewegung der Schneidwerkzeuge und des Werkstücks zu steuern.

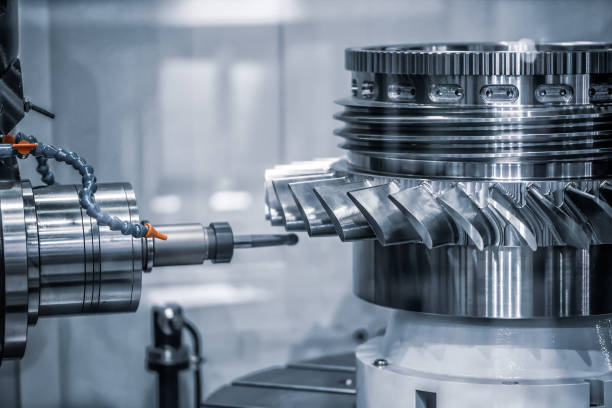

Komponenten einer CNC-Maschine

Um zu verstehen, wie CNC-Maschinen funktionieren, analysieren wir ihre Hauptkomponenten:

- Maschinenstruktur: Der Rahmen und die beweglichen Teile, die für Stabilität und Bewegung sorgen.

- Spindel: Das rotierende Bauteil, das das Schneidwerkzeug hält und dreht.

- Schneidwerkzeuge: Verschiedene Arten von Werkzeugen zum Entfernen von Material.

- Werkstückspannvorrichtungen: Klemmen, Schraubstöcke oder Vorrichtungen, die das Werkstück sichern.

- Motoren und Antriebe: Ermöglicht die Bewegung der Achsen der Maschine.

- Kontrollsystem: Das „Gehirn“ der Maschine, das Befehle interpretiert und ausführt.

Die Spindel ist eine entscheidende Komponente in CNC-Maschinen. Hochleistungsspindeln wie die 2,2 kW ER16 luftgekühlte Spindel, kann Geschwindigkeiten von bis zu 24.000 U/min erreichen und ermöglicht so präzise und effiziente Schneidvorgänge.

Der CNC-Bearbeitungsprozess

Nachdem wir nun die grundlegenden Komponenten behandelt haben, gehen wir den CNC-Bearbeitungsprozess Schritt für Schritt durch:

- Design: Der Prozess beginnt mit einem 3D-CAD-Modell (Computer-Aided Design) des zu bearbeitenden Teils.

- CAM-Programmierung: Das CAD-Modell wird in eine CAM-Software (Computer-Aided Manufacturing) importiert, wo Werkzeugpfade generiert werden.

- G-Code-Generierung: Die CAM-Software konvertiert die Werkzeugpfade in G-Code, die Sprache, die CNC-Maschinen verstehen.

- Maschineneinrichtung: Das Werkstück wird fixiert, Werkzeuge werden geladen und das Programm wird auf die Maschine übertragen.

- Bearbeitung: Die CNC-Steuerung liest den G-Code und steuert die Bewegungen der Maschine zum Schneiden des Teils.

- Qualitätskontrolle: Das fertige Teil wird überprüft, um sicherzustellen, dass es die Spezifikationen erfüllt.

Arten von CNC-Maschinen

CNC-Technologie wird bei einer Vielzahl von Werkzeugmaschinen eingesetzt. Einige gängige Typen sind:

- CNC-Fräsen: Wird für Schneid- und Bohrvorgänge auf flachen und unregelmäßigen Oberflächen verwendet.

- CNC-Drehmaschinen: Ideal zum Erstellen zylindrischer Teile durch Drehvorgänge.

- CNC-Fräser: Wird oft für die Holzbearbeitung und Schilderherstellung verwendet.

- CNC-Plasmaschneider: Wird zum Schneiden von Blechen und Platten verwendet.

- CNC-Schleifmaschinen: Zum Präzisionsschleifen verschiedener Materialien.

Jeder CNC-Maschinentyp ist für unterschiedliche Anwendungen und Materialien geeignet. Beispielsweise eine 24000 U/min 3 kW ER20 Wassergekühlte Spindel könnte in einer Hochgeschwindigkeits-CNC-Fräse zur Bearbeitung von Aluminiumkomponenten für die Luft- und Raumfahrt verwendet werden.

Die Rolle des Kontrollsystems

Das Steuerungssystem ist das Herz einer CNC-Maschine. Es interpretiert den G-Code und übersetzt ihn in präzise Bewegungen der Maschinenachsen. Moderne CNC-Steuerungen sind im Wesentlichen spezialisierte Computer mit Funktionen wie:

- Bewegungssteuerung in Echtzeit

- Werkzeugverwaltung

- Fehlerkompensation

- Netzwerkkonnektivität für Programmübertragung und -überwachung

Diese fortschrittlichen Steuerungen ermöglichen komplexe Vorgänge wie die simultane 5-Achsen-Bearbeitung, bei der sich das Werkzeug oder Werkstück gleichzeitig in fünf verschiedenen Achsen bewegen kann.

Schneidwerkzeuge und ihre Auswirkungen

Die Wahl des Schneidwerkzeugs hat erhebliche Auswirkungen auf den Bearbeitungsprozess. Verschiedene Werkzeuge sind für bestimmte Materialien und Vorgänge ausgelegt. Einige gängige Typen sind:

- Schaftfräser

- Bohrer

- Drehwerkzeuge

- Schleifscheiben

- Gewindebohrer und Schneideisen

Material, Geometrie und Beschichtung des Werkzeugs spielen eine Rolle für seine Leistung. Für Hochgeschwindigkeitsbearbeitungsanwendungen sind Werkzeuge in Kombination mit Spindeln wie der 60000 U/min 300 W ER8 wassergekühlte Spindel können unglaubliche Schnittgeschwindigkeiten und Oberflächengüten erreichen.

Präzision und Genauigkeit bei der CNC-Bearbeitung

Einer der Hauptvorteile der CNC-Bearbeitung ist die Möglichkeit, Teile mit extrem engen Toleranzen herzustellen. Diese Präzision wird erreicht durch:

- Stabile Maschinenbauweise

- Hochwertige Lager und Führungen

- Präzisionsmesssysteme (Encoder)

- Thermische Kompensation

- Erweiterte Steuerungsalgorithmen

Moderne CNC-Maschinen können unter idealen Bedingungen Toleranzen von bis zu ±0,0001 Zoll (2,54 Mikrometer) erreichen.

Die Bedeutung der richtigen Werkstückspannung

Eine sichere Werkstückspannung ist entscheidend für präzise Ergebnisse bei der CNC-Bearbeitung. Zu den gängigen Methoden der Werkstückspannung gehören:

- Schraubstöcke

- Klemmen

- Vakuumtische

- Magnetspannplatten

- Kundenspezifische Vorrichtungen

Die Wahl der Werkstückspannmethode hängt von der Teilegeometrie, dem Material und den durchzuführenden Bearbeitungsvorgängen ab.

CNC-Programmiermethoden

Es gibt mehrere Möglichkeiten, CNC-Maschinen zu programmieren:

- Manuelle Programmierung: G-Code von Hand schreiben (selten in der modernen Fertigung).

- Konversationelle Programmierung: Durch Nutzung einer vereinfachten Schnittstelle zur Maschinensteuerung.

- CAM Software: Generieren von Werkzeugpfaden aus 3D-Modellen (gängigste Methode).

- Makroprogrammierung: Erstellen wiederverwendbarer Unterprogramme für komplexe oder sich wiederholende Vorgänge.

Mithilfe moderner CAM-Software lassen sich die Werkzeugwege hinsichtlich Effizienz und Werkzeuglebensdauer optimieren, wodurch Bearbeitungszeit und -kosten deutlich reduziert werden.

Die Rolle der Simulation bei der CNC-Bearbeitung

Bevor ein CNC-Programm auf der tatsächlichen Maschine ausgeführt wird, wird der Vorgang häufig simuliert. Dadurch können Programmierer:

- Werkzeugwege überprüfen

- Auf Kollisionen prüfen

- Schnittstrategien optimieren

- Bearbeitungszeit abschätzen

Durch Simulation können kostspielige Fehler vermieden und die Effizienz des Bearbeitungsprozesses verbessert werden.

Erweiterte Funktionen moderner CNC-Maschinen

Heutige CNC-Maschinen verfügen über erweiterte Funktionen, die die Produktivität und Qualität verbessern:

- Automatische Werkzeugwechsler: Ermöglicht die unterbrechungsfreie Bearbeitung komplexer Teile.

- Messtastersysteme: Ermöglicht prozessbegleitende Messungen und Qualitätskontrollen.

- Adaptive Steuerung: Passt Schnittparameter basierend auf Sensorfeedback in Echtzeit an.

- Multitasking-Fähigkeiten: Kombinieren mehrerer Bearbeitungsvorgänge in einem einzigen Setup.

Beispielsweise 24000 U/min 7,5 kW ER32/40 Wassergekühlte Spindel kann in einer Multitasking-Maschine verwendet werden, die sowohl Fräs- als auch Drehvorgänge ausführen kann.

Anwendungen der CNC-Bearbeitung

CNC-Bearbeitung wird in zahlreichen Branchen eingesetzt, darunter:

- Luft- und Raumfahrt

- Automobilindustrie

- Medizinische Geräte

- Elektronik

- Öl und Gas

- Verteidigung

- Verbraucherprodukte

Die Vielseitigkeit von CNC-Maschinen ermöglicht es ihnen, alles von winzigen elektronischen Komponenten bis hin zu großen Flugzeugteilen herzustellen.

Herausforderungen bei der CNC-Bearbeitung

Obwohl die CNC-Bearbeitung viele Vorteile bietet, bringt sie auch Herausforderungen mit sich:

- Programmierkomplexität: Das Erstellen effizienter Werkzeugpfade für komplexe Teile kann zeitaufwändig sein.

- Werkzeugverwaltung: Auswählen und Verwalten von Schneidwerkzeugen für optimale Leistung.

- Vibration und Rattern: Kann die Oberflächengüte und die Werkzeuglebensdauer beeinträchtigen.

- Thermische Effekte: Temperaturänderungen können die Bearbeitungsgenauigkeit beeinträchtigen.

- Chip-Kontrolle: Eine ordnungsgemäße Spanabfuhr ist für ein gleichmäßiges Schneiden von entscheidender Bedeutung.

Um diese Herausforderungen zu bewältigen, ist häufig eine Kombination aus Erfahrung, fortschrittlicher Technologie und kontinuierlichen Verbesserungsprozessen erforderlich.

Die Zukunft der CNC-Bearbeitung

Der Bereich der CNC-Bearbeitung entwickelt sich ständig weiter und es zeichnen sich mehrere spannende Trends ab:

- Künstliche Intelligenz: Algorithmen für maschinelles Lernen optimieren Schnittparameter und sagen Wartungsbedarf voraus.

- Internet der Dinge (IoT): Vernetzte Maschinen tauschen Daten aus, um die Effizienz und Qualitätskontrolle zu verbessern.

- Hybride Fertigung: Kombination additiver und subtraktiver Prozesse in einer einzigen Maschine.

- Nachhaltige Praktiken: Entwicklung energieeffizienterer Maschinen und Prozesse.

Mit der Weiterentwicklung dieser Technologien können wir von CNC-Maschinen noch mehr Präzision, Effizienz und Leistungsfähigkeit erwarten.

FAQs

1. Worin unterscheidet sich eine CNC-Maschine von einer manuellen Werkzeugmaschine?

Eine CNC-Maschine wird von einem Computer gesteuert, der vorprogrammierte Anweisungen ausführt und so präzise, wiederholbare Bewegungen ermöglicht. Manuelle Maschinen sind auf menschliche Bediener angewiesen, die den Schneidvorgang steuern, was weniger genau und zeitaufwändiger sein kann.

2. Welche Materialien können mit CNC-Maschinen bearbeitet werden?

CNC-Maschinen können mit einer Vielzahl von Materialien arbeiten, darunter Metalle (Stahl, Aluminium, Titan), Kunststoffe, Verbundwerkstoffe, Holz und sogar einige Keramiken. Die Wahl des Materials bestimmt oft die Art der verwendeten Schneidwerkzeuge und Bearbeitungsparameter.

3. Wie lange dauert die Herstellung eines Teils mittels CNC-Bearbeitung?

Die Zeit zum Erstellen eines Teils variiert stark und hängt von seiner Komplexität, Größe, dem Material und der verwendeten CNC-Maschine ab. Einfache Teile können in wenigen Minuten fertiggestellt werden, während komplexe Komponenten Stunden oder sogar Tage dauern können.

4. Können CNC-Maschinen unbeaufsichtigt arbeiten?

Viele moderne CNC-Maschinen sind für den unbeaufsichtigten Betrieb ausgelegt. Mit der richtigen Einrichtung, Werkzeugverwaltungssystemen und Überwachungsfunktionen können sie über längere Zeiträume ohne direkte menschliche Aufsicht laufen.

5. Wie genau sind CNC-Maschinen?

Hochwertige CNC-Maschinen können unter idealen Bedingungen Toleranzen von bis zu ±0,0001 Zoll (2,54 Mikrometer) erreichen. Die typischen Toleranzen für die meisten Anwendungen liegen jedoch zwischen ±0,001 und ±0,005 Zoll.

6. Was ist der Unterschied zwischen 3-achsiger und 5-achsiger CNC-Bearbeitung?

3-Achsen-CNC-Maschinen bewegen das Schneidwerkzeug oder Werkstück entlang dreier linearer Achsen (X, Y und Z). 5-Achsen-Maschinen verfügen zusätzlich über zwei Rotationsachsen, sodass komplexere Geometrien in einer einzigen Aufspannung bearbeitet werden können.

Abschluss

CNC-Maschinen haben die Fertigung revolutioniert und ermöglichen die effiziente und wiederholgenaue Herstellung komplexer, hochpräziser Teile. Vom komplexen Tanz der Spindel und der Schneidwerkzeuge bis hin zu den hochentwickelten Steuerungssystemen, die ihre Bewegungen steuern, stellen diese Maschinen den Höhepunkt moderner Fertigungstechnologie dar.

Wie wir gesehen haben, ist die Welt der CNC-Bearbeitung riesig und komplex und umfasst eine breite Palette an Maschinentypen, Schneidwerkzeugen und Programmiermethoden. Die kontinuierliche Weiterentwicklung der CNC-Technologie verspricht in Zukunft noch größere Möglichkeiten, wobei Fortschritte in den Bereichen künstliche Intelligenz, Konnektivität und Hybridfertigung die Grenzen des Möglichen verschieben.

Egal, ob Sie ein erfahrener Maschinist, ein neugieriger Ingenieur oder jemand sind, der für sein nächstes Projekt CNC-Bearbeitung in Betracht zieht: Das Verständnis der Funktionsweise dieser bemerkenswerten Maschinen ist der erste Schritt, um ihr volles Potenzial auszuschöpfen. Da die CNC-Technologie immer weiter fortschreitet, wird sie zweifellos eine immer größere Rolle bei der Gestaltung der Produkte und Technologien spielen, die unsere Welt definieren.