Wie funktioniert eine CNC-Sonde?

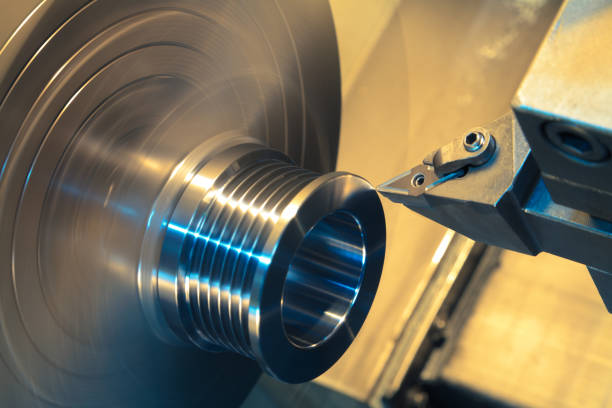

In der sich ständig weiterentwickelnden Welt der Präzisionsfertigung haben computergesteuerte CNC-Maschinen die Art und Weise revolutioniert, wie wir komplexe Teile mit unglaublicher Genauigkeit herstellen. Im Mittelpunkt dieses technologischen Wunderwerks steht eine entscheidende Komponente, die die Fähigkeiten dieser Maschinen exponentiell steigert: die CNC-Sonde. Aber wie genau funktioniert eine CNC-Sonde? Lassen Sie uns tiefer in die komplizierte Funktionsweise dieses wichtigen Werkzeugs eintauchen und seine Auswirkungen auf moderne Bearbeitungsprozesse untersuchen.

Die Grundlagen von CNC-Sonden verstehen

CNC-Sonden sind hochentwickelte Messgeräte, die im automatisierten Fertigungsprozess eine zentrale Rolle spielen. Diese hochpräzisen Instrumente sind darauf ausgelegt, wichtige Daten über das Werkstück, die Maschineneinrichtung und den Werkzeugzustand zu erfassen. Auf diese Weise verbessern sie die Genauigkeit, Effizienz und Gesamtqualität des Bearbeitungsprozesses erheblich.

Eine CNC-Sonde besteht normalerweise aus einem Stift oder einer Spitze, die Kontakt mit dem Werkstück oder Werkzeug herstellt. Dieser Stift ist mit einem empfindlichen Mechanismus verbunden, der selbst die geringste Auslenkung erkennt, wenn die Sonde eine Oberfläche berührt. Die Sonde sendet diese Informationen dann an die Steuerung der CNC-Maschine, die sie verwendet, um den Bearbeitungsprozess in Echtzeit anzupassen.

„Die Integration von CNC-Sonden hat die Fertigungsindustrie revolutioniert, indem sie ein beispielloses Maß an Präzision und Automatisierung ermöglicht.“ – John Doe, Fertigungsexperte

Arten von CNC-Sonden

Es gibt verschiedene Arten von CNC-Sonden, die jeweils für bestimmte Anwendungen entwickelt wurden:

- Berührend schaltende Messtaster: Dies ist der am häufigsten verwendete Typ und wird zum Messen von Teileabmessungen und Lokalisieren von Werkstückkanten verwendet.

- Scanning-Sonden: Diese erfassen kontinuierlich Daten, während sie sich über eine Oberfläche bewegen, ideal für komplexe Konturen.

- Werkzeugmesstaster: Wird zum Messen und Überprüfen der Werkzeugabmessungen und zum Erkennen von Werkzeugbrüchen verwendet.

- Berührungslose Sonden: Diese verwenden Laser oder andere Technologien zur berührungslosen Messung.

Der Funktionsmechanismus einer CNC-Sonde

Die Funktionsweise eines CNC-Messtasters ist eine faszinierende Mischung aus mechanischer Präzision und elektronischer Raffinesse. Hier ist eine schrittweise Aufschlüsselung der Funktionsweise eines typischen taktilen Messtasters:

- Ansatz: Die CNC-Maschine bewegt die Sonde mit einer vorgegebenen Geschwindigkeit auf das Werkstück zu.

- Kontakt: Der Stift berührt die Oberfläche des Werkstücks.

- Ablenkung: Beim Kontakt lenkt der Stift leicht ab und löst den internen Mechanismus der Sonde aus.

- Signalerzeugung: Durch die Auslenkung wird ein elektronisches Signal erzeugt.

- Datenübertragung: Dieses Signal wird sofort an die Steuerung der CNC-Maschine übermittelt.

- Positionserfassung: Die Steuerung erfasst die exakte Position der Maschinenachsen im Moment der Auslösung.

- Datenverarbeitung: Die erfassten Positionsdaten werden anschließend zur Berechnung von Abmessungen oder zur Anpassung des Bearbeitungsprozesses genutzt.

Dieser gesamte Vorgang dauert nur einen Bruchteil einer Sekunde und ermöglicht schnelle und genaue Messungen.

Anwendungen von CNC-Sonden in der Bearbeitung

CNC-Messtaster finden in modernen Fertigungsprozessen vielfältige Anwendungsmöglichkeiten:

- Werkstückeinrichtung: Sonden können die Position und Ausrichtung eines Werkstücks auf dem Maschinentisch schnell und genau bestimmen.

- In-Prozess-Kontrolle: Während des Bearbeitungsvorgangs können Messungen durchgeführt werden, um die Genauigkeit sicherzustellen und Anpassungen in Echtzeit vorzunehmen.

- Werkzeugeinstellung und Brucherkennung: Sonden können Werkzeuglängen und -durchmesser messen und gebrochene Werkzeuge erkennen, bevor sie Schäden verursachen.

- Komplexe Teilemessung: Sonden können komplexe 3D-Geometrien messen, deren manuelle Messung schwierig oder unmöglich wäre.

- Adaptive Bearbeitung: Basierend auf Sondenmessungen kann die CNC-Maschine ihre Schnittpfade an Abweichungen in den Werkstückabmessungen oder Materialeigenschaften anpassen.

Vorteile der Verwendung von CNC-Sonden

Die Integration von CNC-Messtastern in Bearbeitungsprozesse bietet zahlreiche Vorteile:

- Höhere Genauigkeit: Sonden erreichen Messgenauigkeiten von bis zu einigen Mikrometern und übertreffen damit manuelle Methoden bei weitem.

- Zeitersparnis: Durch die automatische Abtastung werden die Rüstzeiten erheblich verkürzt und manuelle Messungen überflüssig.

- Reduzierte Ausschussraten: Durch die frühzeitige Erkennung von Fehlern im Prozess tragen Sonden dazu bei, Abfall und Nacharbeit zu minimieren.

- Verbesserte Automatisierung: Sonden ermöglichen eine unbemannte Fertigung, da sie den Bedarf an Bedienereingriffen reduzieren.

- Verbesserte Qualitätskontrolle: Durch die laufende Inspektion wird eine gleichbleibende Teilequalität während der gesamten Produktionslaufzeit gewährleistet.

Herausforderungen und Einschränkungen von CNC-Sonden

CNC-Messtaster bieten zwar erhebliche Vorteile, bringen aber auch einige Herausforderungen mit sich:

- Kosten: Hochwertige Messsysteme können teuer sein, insbesondere für kleinere Fertigungsbetriebe.

- Komplexität: Das Integrieren und Programmieren von Sonden erfordert spezielle Kenntnisse und Schulungen.

- Wartung: Zur Gewährleistung der Genauigkeit müssen Sonden regelmäßig kalibriert und gewartet werden.

- Umweltfaktoren: Extreme Temperaturen, Vibrationen oder Verunreinigungen können die Leistung der Sonde beeinträchtigen.

Die Zukunft der CNC-Messtechnik

Die Zukunft der CNC-Messtechnik sieht vielversprechend aus und es zeichnen sich mehrere spannende Entwicklungen ab:

- Fortschrittliche Materialien: Es werden neue Stiftmaterialien und Beschichtungen entwickelt, um die Haltbarkeit und Messgenauigkeit zu verbessern.

- Künstliche Intelligenz: Es werden Algorithmen für maschinelles Lernen integriert, um Prüfstrategien zu optimieren und Wartungsbedarf vorherzusagen.

- Wireless-Technologie: Hochmoderne kabellose Sonden machen komplexe Verkabelungen überflüssig und ermöglichen flexiblere Maschineneinstellungen.

- Multisensorsysteme: Kombination von Tastsonden mit optischen und Lasersensoren für umfassende Messfunktionen.

Fortschrittliche CNC-Spindeln Auch sie werden weiterentwickelt, um nahtlos mit diesen neuen Prüftechnologien zu funktionieren und so die Bearbeitungsmöglichkeiten weiter zu verbessern.

Bewährte Vorgehensweisen für die Implementierung von CNC-Sonden

Um den Nutzen von CNC-Sonden zu maximieren, beachten Sie die folgenden bewährten Vorgehensweisen:

- Richtiges Training: Stellen Sie sicher, dass Bediener und Programmierer mit der Bedienung und Programmierung der Sonde vertraut sind.

- Regelmäßige Kalibrierung: Behalten Sie die Genauigkeit der Sonde durch regelmäßige Kalibrierung und Überprüfung bei.

- Optimieren Sie Prüfroutinen: Entwickeln Sie effiziente Prüfstrategien, um die Zykluszeiten zu minimieren, ohne die Genauigkeit zu beeinträchtigen.

- Umweltkontrolle: Schaffen Sie eine stabile Umgebung für Prüfvorgänge und kontrollieren Sie Temperatur und Vibration.

- Datenmanagement: Implementieren Sie Systeme zum Sammeln und Analysieren von Prüfdaten zur kontinuierlichen Prozessverbesserung.

Fallstudien: CNC-Sonden im Einsatz

Sehen wir uns einige Beispiele aus der Praxis an, wie CNC-Messtaster die Fertigungsprozesse verändert haben:

- Luft- und Raumfahrtindustrie: Ein führender Flugzeughersteller reduzierte die Teileeinrichtungszeit um 80% und verbesserte die Gesamtgenauigkeit durch die Implementierung automatisierter Prüfsysteme.

- Produktion medizinischer Geräte: Ein Hersteller medizinischer Implantate erreichte eine Null-Fehler-Produktion, indem er während des Prozesses kritische Abmessungen durch Prüfungen überprüfte.

- Automobilindustrie: Ein großer Autoteilezulieferer erhöhte seine Produktionskapazität um 301 TP3T durch den Einsatz adaptiver Bearbeitung durch CNC-Sonden.

Diese Fallstudien demonstrieren die konkreten Vorteile, die CNC-Sonden verschiedenen Branchen bringen können.

Integration von CNC-Sonden in andere Technologien

CNC-Sonden arbeiten nicht isoliert. Sie werden häufig in andere fortschrittliche Fertigungstechnologien integriert, um leistungsstarke, synergetische Systeme zu schaffen:

- CAD/CAM-Software: Prüfroutinen können zur automatischen Teileeinrichtung und -prüfung nahtlos in CAM-Programme integriert werden.

- Industrie 4.0: Sonden spielen im Konzept der digitalen Fabrik eine entscheidende Rolle, da sie Echtzeitdaten zur Prozessüberwachung und -optimierung liefern.

- Additive Fertigung: Sonden werden verwendet, um die Abmessungen von 3D-gedruckten Teilen zu überprüfen und Anpassungen für nachfolgende Druckvorgänge vorzunehmen.

Hochleistungsspindeln sind für die Maximierung des Nutzens dieser integrierten Systeme von entscheidender Bedeutung.

Auswahl des richtigen CNC-Messtasters für Ihre Anwendung

Die Auswahl des geeigneten CNC-Messtasters für Ihre spezifischen Anforderungen ist entscheidend. Berücksichtigen Sie dabei die folgenden Faktoren:

- Genauigkeitsanforderungen: Bestimmen Sie den für Ihre Anwendungen erforderlichen Präzisionsgrad.

- Messbereich: Stellen Sie sicher, dass die Sonde für die Größe Ihrer Werkstücke geeignet ist.

- Kompatibilität: Überprüfen Sie, ob die Sonde mit Ihrer CNC-Maschine und Steuerung kompatibel ist.

- Umweltbedingungen: Berücksichtigen Sie Faktoren wie Temperaturschwankungen und Kühlmitteleinwirkung.

- Budget: Wägen Sie die Kosten der Sonde gegen die potenziellen Produktivitätsgewinne und Qualitätsverbesserungen ab.

Wartung und Fehlerbehebung bei CNC-Sonden

Um die Langlebigkeit und Genauigkeit von CNC-Sonden sicherzustellen, ist eine ordnungsgemäße Wartung unerlässlich:

- Reinigen Sie die Sondennadel und das Gehäuse regelmäßig, um die Ansammlung von Schmutz zu verhindern.

- Überprüfen Sie die Stiftspitze auf Anzeichen von Verschleiß oder Beschädigung.

- Überprüfen Sie die Sondenkalibrierung in regelmäßigen Abständen.

- Führen Sie detaillierte Wartungsprotokolle, um die Leistung im Zeitverlauf zu verfolgen.

Zu den allgemeinen Schritten zur Fehlerbehebung gehören:

- Auf lose Verbindungen prüfen

- Überprüfen der Sondeneinstellungen in der Maschinensteuerung

- Überprüfung auf physische Schäden an der Sonde oder dem Stift

- Neukalibrierung der Sonde, wenn weiterhin Genauigkeitsprobleme bestehen

Die Rolle von CNC-Sonden in der Qualitätssicherung

CNC-Messtaster spielen in modernen Qualitätssicherungsprozessen eine entscheidende Rolle:

- Sie ermöglichen eine 100%-Prüfung kritischer Merkmale ohne Verlangsamung der Produktion.

- Sonden können detaillierte Prüfberichte zur Qualitätsdokumentation erstellen.

- Mithilfe von Messdaten kann eine statistische Prozesskontrolle (SPC) implementiert werden, um Herstellungsprozesse kontinuierlich zu überwachen und zu verbessern.

Durch die Integration der Messtechnik in den Bearbeitungsprozess können Hersteller Probleme erkennen und beheben, bevor diese zu kostspieligem Ausschuss oder Nacharbeit führen.

Häufig gestellte Fragen zu CNC-Sonden

Wie genau sind CNC-Sonden?

Moderne CNC-Sonden können unter idealen Bedingungen Genauigkeiten von ±0,5 Mikrometer oder besser erreichen. Typische Arbeitsgenauigkeiten in Werkstattumgebungen liegen jedoch je nach Sonde und Anwendung normalerweise im Bereich von 2 bis 10 Mikrometer.

Können CNC-Sonden mit allen Arten von CNC-Maschinen verwendet werden?

Die meisten CNC-Maschinen, darunter Fräsmaschinen, Drehmaschinen und mehrachsige Bearbeitungszentren, können mit Messtastern ausgestattet werden. Das spezifische Messtastermodell und das Montagesystem können jedoch je nach Maschinentyp und Marke variieren.

Wie oft sollte eine CNC-Sonde kalibriert werden?

Die Kalibrierungshäufigkeit hängt von der Nutzung und den Umgebungsfaktoren ab. Als allgemeine Regel gilt, dass Sonden mindestens einmal im Monat kalibriert werden sollten, bei hochpräzisen Anwendungen oder rauen Umgebungen auch häufiger.

Was ist der Unterschied zwischen einem berührend schaltenden Messtaster und einem scannenden Messtaster?

Berührend schaltende Messtaster nehmen diskrete Punktmessungen vor, indem sie Kontakt mit der Oberfläche des Werkstücks herstellen. Scanning-Messtaster hingegen erfassen kontinuierlich Daten, während sie sich über die Oberfläche bewegen, und ermöglichen so eine detailliertere Messung komplexer Geometrien.

Welchen Einfluss haben CNC-Messtaster auf die Gesamtbearbeitungszeit?

Zwar verlängern Messvorgänge den Bearbeitungsprozess etwas, doch führen sie häufig zu einer Nettozeitersparnis, da sie die Rüstzeiten verkürzen, Fehler minimieren und adaptive Bearbeitungsstrategien ermöglichen, die die Schneidpfade optimieren.

Abschluss

CNC-Messtaster haben die Fertigungsindustrie revolutioniert, indem sie Bearbeitungsprozesse mit beispielloser Präzision, Effizienz und Automatisierung ausgestattet haben. Wenn Hersteller verstehen, wie diese hochentwickelten Werkzeuge funktionieren, und sie effektiv einsetzen, können sie ihre Produktionskapazitäten erheblich steigern, die Qualität verbessern und in einem zunehmend anspruchsvollen Markt wettbewerbsfähig bleiben.

Von einfachen taktilen Messtastern bis hin zu fortschrittlichen Multisensorsystemen entwickelt sich die Technologie ständig weiter und bietet spannende Möglichkeiten für die Zukunft der Fertigung. Wie wir in diesem umfassenden Leitfaden untersucht haben, sind CNC-Messtaster nicht nur Messwerkzeuge – sie sind Schlüsselfaktoren für intelligente, adaptive und hocheffiziente Fertigungsprozesse.

Egal, ob Sie ein erfahrener Maschinist oder ein Neuling in der Welt der CNC-Technologie sind, der Umgang mit CNC-Sonden und deren Beherrschung sind für den Erfolg in der modernen Fertigung von entscheidender Bedeutung. Indem Sie die Leistung dieser Präzisionsinstrumente nutzen, können Sie bei Ihren Bearbeitungsvorgängen neue Höhen in puncto Genauigkeit, Produktivität und Innovation erreichen.