Wie funktioniert ein CNC-Fräser?

CNC-Fräser haben die Welt der Fertigung und Holzbearbeitung revolutioniert. Diese vielseitigen Maschinen können eine Vielzahl von Materialien mit unglaublicher Präzision schneiden, schnitzen und formen. Aber wie funktioniert ein CNC-Fräser? Tauchen wir ein in die faszinierende Welt des computergesteuerten Schneidens und erkunden das Innenleben dieser bemerkenswerten Maschinen.

Die Grundlagen des CNC-Fräsens verstehen

CNC-Fräsen ist ein computergesteuerter Schneidprozess, bei dem mit einem rotierenden Schneidwerkzeug Material von einem Werkstück entfernt wird. Der Begriff „CNC“ steht für Computer Numerical Control, was bedeutet, dass die Bewegungen der Maschine durch ein Computerprogramm gesteuert werden. Dies ermöglicht hochpräzise und wiederholbare Schnitte, wodurch CNC-Fräsen sowohl für kleine Projekte als auch für die Fertigung im großen Maßstab ideal sind.

CNC-Fräser sind in verschiedenen Größen und Konfigurationen erhältlich, von kleinen Desktop-Modellen bis hin zu großen Industriemaschinen. Sie können mit einer Vielzahl von Materialien arbeiten, darunter Holz, Kunststoffe, Metalle und Verbundwerkstoffe. Die Vielseitigkeit und Präzision von CNC-Fräsern haben sie in Branchen wie der Holzverarbeitung, der Schilderherstellung, der Luft- und Raumfahrt und der Automobilherstellung unverzichtbar gemacht.

Die Schlüsselkomponenten eines CNC-Fräsers

Um zu verstehen, wie ein CNC-Fräser funktioniert, ist es wichtig, sich mit seinen Hauptkomponenten vertraut zu machen:

- Maschinenrahmen: Der stabile Standfuß sorgt für Stabilität im Betrieb.

- Arbeitstisch: Die flache Oberfläche, auf der das Material zum Schneiden platziert wird.

- Portal: Die brückenartige Struktur, die sich entlang der X-Achse bewegt.

- Spindel: Das rotierende Bauteil, das das Schneidwerkzeug hält und dreht.

- Schneidwerkzeug: Der Bohrer oder Fräser, der das Material tatsächlich schneidet.

- Motoren: Schritt- oder Servomotoren, die die Bewegung der Achsen der Maschine steuern.

- Kontrollsystem: Der Computer und die Software, die die Vorgänge der Maschine steuern.

Das Funktionsprinzip des CNC-Fräsens

Nachdem wir nun die Hauptkomponenten identifiziert haben, wollen wir untersuchen, wie ein CNC-Fräser tatsächlich funktioniert:

- Design-Erstellung: Der Prozess beginnt mit der Erstellung eines digitalen Entwurfs mithilfe einer CAD-Software (Computer-Aided Design). Dieser Entwurf dient als Blaupause für das Endprodukt.

- G-Code Generierung: Das CAD-Design wird dann mithilfe von CAM-Software (Computer-Aided Manufacturing) in einen Satz Anweisungen, den sogenannten G-Code, umgewandelt. Der G-Code gibt der Maschine genau an, wie sie sich bewegen und schneiden muss, um die gewünschte Form zu erstellen.

- Materialeinrichtung: Das Werkstück wird sicher auf dem Arbeitstisch befestigt, so dass es sich während des Schneidvorgangs nicht bewegt.

- Maschineninitialisierung: Der CNC-Fräser wird eingeschaltet und das Steuerungssystem wird mit dem G-Code-Programm initialisiert.

- Werkzeugwegausführung: Das Steuerungssystem interpretiert den G-Code und sendet Signale an die Motoren, die die Spindel und das Schneidwerkzeug entlang des vorgesehenen Pfads führen.

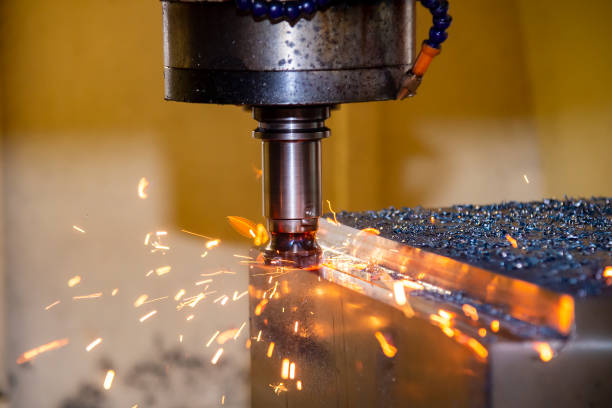

- Materialabtrag: Während sich die Spindel bewegt, entfernt das rotierende Schneidwerkzeug gemäß den programmierten Anweisungen Material vom Werkstück.

- Achsenbewegung: Die Maschine bewegt sich entlang drei Achsen:

- X-Achse: Bewegung von links nach rechts

- Y-Achse: Bewegung von vorne nach hinten

- Z-Achse: Auf- und Abbewegung

- Fertigstellung und Abschluss: Sobald der Schneidvorgang abgeschlossen ist, stoppt die Maschine und das fertige Produkt kann vom Arbeitstisch entfernt werden.

„Das Schöne am CNC-Fräsen ist, dass damit komplexe Formen mit unglaublicher Genauigkeit durchgängig hergestellt werden können, was per Hand nur mit großer Mühe möglich wäre.“ – John Doe, Schreinermeister

Die Rolle der CNC-Spindel

Die Spindel ist eine entscheidende Komponente jedes CNC-Fräsers. Sie ist dafür verantwortlich, dass das Schneidwerkzeug mit hoher Geschwindigkeit rotiert und so ein effizienter Materialabtrag ermöglicht wird. Hochwertige CNC-Spindeln sind für das Erreichen präziser Schnitte und glatter Oberflächen unerlässlich.

In CNC-Fräsern werden im Wesentlichen zwei Spindeltypen verwendet:

- Luftgekühlte Spindeln: Diese werden durch Umgebungsluft gekühlt und sind für leichtere Anwendungen geeignet.

- Wassergekühlte Spindeln: Diese verwenden ein Wasserkühlsystem für eine effizientere Wärmeableitung und ermöglichen so höhere Geschwindigkeiten und längere Betriebszeiten.

Die Bedeutung von Schneidwerkzeugen

Das Schneidwerkzeug ist das Arbeitsende eines CNC-Fräsers. Je nach zu schneidendem Material und gewünschter Endbearbeitung werden unterschiedliche Arten von Schneidwerkzeugen verwendet. Einige gängige Typen sind:

- Schaftfräser

- Kugelkopffräser

- V-Bit-Fräser

- Gerade Bits

- Komprimierungsbits

Um bei Ihren CNC-Fräsprojekten optimale Ergebnisse zu erzielen, ist die Wahl des richtigen Schneidwerkzeugs von entscheidender Bedeutung.

CNC-Fräsersoftware: Das Gehirn hinter der Maschine

Die zur Steuerung eines CNC-Fräsers verwendete Software ist genauso wichtig wie die Hardware. Beim CNC-Fräsprozess sind zwei Haupttypen von Software beteiligt:

- CAD-Software (Computer-Aided Design): Damit wird das digitale Design des gewünschten Objekts erstellt. Beliebte CAD-Software ist beispielsweise AutoCAD, Fusion 360 und SolidWorks.

- CAM-Software (Computer-Aided Manufacturing): Dabei wird das CAD-Design in G-Code umgewandelt, den der CNC-Fräser verstehen kann. Beispiele sind MasterCAM, Vectric Aspire und CNC.js.

Einige Softwarepakete kombinieren CAD- und CAM-Funktionen und optimieren so den Prozess vom Design bis zur Fertigung.

Anwendungen des CNC-Fräsens

CNC-Fräser sind unglaublich vielseitige Maschinen mit Einsatzmöglichkeiten in zahlreichen Branchen:

- Holzbearbeitung: Erstellen von Möbeln, Schränken und Dekorationsgegenständen.

- Beschilderung: Herstellung individueller Schilder und Beschriftungen.

- Luft- und Raumfahrt: Herstellung von Leichtbauteilen für Flugzeuge.

- Automobilindustrie: Herstellung von Innenverkleidungsteilen und Prototypteilen.

- Elektronik: Leiterplatten zuschneiden und Gehäuse herstellen.

- Kunst und Skulptur: Anfertigen komplexer 3D-Skulpturen und Reliefs.

Mit der CNC-Frästechnologie sind die Möglichkeiten nahezu unbegrenzt.

Vorteile des CNC-Fräsens

CNC-Fräsen bietet im Vergleich zu herkömmlichen manuellen Schneidemethoden zahlreiche Vorteile:

- Präzision: CNC-Fräser können unglaublich enge Toleranzen erreichen, oft im Bereich von 0,001 Zoll oder weniger.

- Konsistenz: Jeder Schnitt ist identisch, wodurch die Einheitlichkeit über mehrere Teile hinweg gewährleistet wird.

- Effizienz: CNC-Fräser können kontinuierlich arbeiten, was die Produktivität steigert.

- Komplexität: Diese Maschinen können komplizierte Designs erstellen, die von Hand nur schwer oder gar nicht zu erreichen wären.

- Materialoptimierung: CAM-Software kann Werkzeugpfade optimieren, um Abfall zu minimieren.

- Reduzierte Arbeitskosten: Nach der Programmierung erfordern CNC-Fräser nur minimale menschliche Eingriffe.

Herausforderungen und Grenzen des CNC-Fräsens

Obwohl CNC-Fräsen eine leistungsstarke Technologie ist, bringt sie einige Herausforderungen mit sich:

- Anschaffungskosten: CNC-Fräser können teuer sein, insbesondere Maschinen in Industriequalität.

- Lernkurve: Die Bedienung eines CNC-Fräsers erfordert eine Schulung sowohl in Bezug auf die Hardware als auch auf die Software.

- Wartung: Um den reibungslosen Betrieb der Maschine zu gewährleisten, ist eine regelmäßige Wartung erforderlich.

- Wesentliche Einschränkungen: Einige Materialien sind aufgrund ihrer Eigenschaften möglicherweise nicht für das CNC-Fräsen geeignet.

Auswahl des richtigen CNC-Fräsers

Die Auswahl des geeigneten CNC-Fräsers für Ihre Anforderungen hängt von mehreren Faktoren ab:

- Arbeitsbereich: Berücksichtigen Sie die Größe der Materialien, mit denen Sie arbeiten werden.

- Spindelleistung: Höhere Leistung ermöglicht schnelleres Schneiden und härtere Materialien.

- Präzisionsanforderungen: Einige Anwendungen erfordern engere Toleranzen als andere.

- Materialverträglichkeit: Stellen Sie sicher, dass die Maschine für die Materialien geeignet ist, die Sie schneiden möchten.

- Softwarekompatibilität: Überprüfen Sie, ob die Maschine mit Ihrer bevorzugten CAD/CAM-Software funktioniert.

Wassergekühlte Spindeln werden oft aufgrund ihrer Fähigkeit bevorzugt, über lange Betriebsstunden eine gleichbleibende Leistung aufrechtzuerhalten.

Wartung und Pflege von CNC-Fräsen

Die richtige Wartung ist entscheidend für die Langlebigkeit und Genauigkeit Ihres CNC-Fräsers:

- Regelmäßige Reinigung: Entfernen Sie nach jedem Gebrauch Staub und Schmutz.

- Schmierung: Halten Sie bewegliche Teile gut geschmiert, um den Verschleiß zu verringern.

- Kalibrierung: Überprüfen Sie regelmäßig die Ausrichtung der Maschine und passen Sie sie an.

- Werkzeuginspektion: Schneidwerkzeuge regelmäßig auf Verschleiß prüfen und bei Bedarf austauschen.

- Software-Updates: Halten Sie Ihre Steuerungssoftware für optimale Leistung auf dem neuesten Stand.

Sicherheitsaspekte beim CNC-Fräsen

Beim Betrieb einer CNC-Fräse sollte die Sicherheit immer oberste Priorität haben:

- Tragen Sie immer geeignete persönliche Schutzausrüstung (PSA), einschließlich Schutzbrille und Gehörschutz.

- Sichern Sie lose Kleidung und binden Sie lange Haare zurück, um ein Verfangen zu verhindern.

- Greifen Sie niemals in den Schneidbereich, während die Maschine in Betrieb ist.

- Verwenden Sie geeignete Staubsammelsysteme, um die Luftqualität aufrechtzuerhalten.

- Implementieren Sie Not-Aus-Verfahren und stellen Sie sicher, dass alle Bediener in deren Anwendung geschult sind.

Die Zukunft der CNC-Frästechnologie

Der Bereich des CNC-Fräsens entwickelt sich ständig weiter und es zeichnen sich spannende Entwicklungen ab:

- Integration mit 3D-Druck: Kombination additiver und subtraktiver Fertigungstechniken.

- Künstliche Intelligenz: KI-gestützte Optimierung von Schneidpfaden und Werkzeugauswahl.

- Fortschrittliche Materialien: Entwicklung neuer Schneidwerkzeuge für exotische Materialien.

- Erhöhte Automatisierung: Weitere Reduzierung menschlicher Eingriffe in den Herstellungsprozess.

- Verbesserte Benutzeroberflächen: Intuitivere Software für eine einfachere Maschinenbedienung.

Mit dem technologischen Fortschritt können wir erwarten, dass CNC-Fräser noch leistungsfähiger, präziser und benutzerfreundlicher werden.

Fortgeschrittene CNC-Frästechniken

Wenn Sie mit dem CNC-Fräsen vertrauter werden, können Sie fortgeschrittene Techniken erkunden, um Ihre Fähigkeiten zu erweitern:

- Mehrachsige Bearbeitung: Einige CNC-Fräser bieten 4- oder 5-Achsen-Bewegungen, wodurch komplexere 3D-Formen möglich sind.

- Verschachtelte Fertigung: Diese Technik optimiert den Materialverbrauch durch die Anordnung mehrerer Teile auf einem einzigen Blatt.

- Adaptives Räumen: Eine erweiterte Werkzeugwegstrategie, die einen konstanten Werkzeugeingriff für schnelleres und effizienteres Schneiden aufrechterhält.

- Abschlussstrategien: Techniken wie Spiralbearbeitung und Restmaterialbearbeitung können die Oberflächenqualität verbessern.

Hochleistungsspindeln sind für die effektive Ausführung dieser fortgeschrittenen Techniken unerlässlich.

CNC-Fräsen in der Industrie 4.0

CNC-Fräsen spielt eine bedeutende Rolle in der vierten industriellen Revolution, auch bekannt als Industrie 4.0:

- IoT-Integration: Verbundene CNC-Fräser können Echtzeitdaten zur Maschinenleistung und zum Wartungsbedarf liefern.

- Cloud Computing: Cloudbasierte CAD/CAM-Software ermöglicht gemeinsames Design und Fernsteuerung der Maschine.

- Big Data-Analyse: Die Analyse von Produktionsdaten kann zu Prozessoptimierungen und vorausschauender Wartung führen.

- Digitale Zwillinge: Virtuelle Darstellungen von CNC-Fräsern können zur Simulation und Optimierung vor der physischen Produktion verwendet werden.

Umweltaspekte beim CNC-Fräsen

Da Nachhaltigkeit immer wichtiger wird, passt sich die CNC-Fräsbranche an:

- Energieeffizienz: Moderne CNC-Fräser sind auf höhere Energieeffizienz ausgelegt.

- Abfallreduzierung: Fortschrittliche Nesting-Software minimiert Materialabfall.

- Recycling: Viele beim CNC-Fräsen verwendete Materialien können recycelt oder wiederverwendet werden.

- Umweltfreundliche Materialien: Entwicklung nachhaltigerer Materialien für das CNC-Fräsen.

Häufig gestellte Fragen zu CNC-Fräsern

Welche Materialien kann eine CNC-Fräse schneiden?

CNC-Fräser können eine Vielzahl von Materialien schneiden, darunter Holz, Kunststoff, weiche Metalle wie Aluminium, Verbundwerkstoffe und sogar einige härtere Metalle, wenn sie mit den richtigen Schneidwerkzeugen und Einstellungen ausgestattet sind.

Wie genau ist ein CNC-Fräser?

Moderne CNC-Fräser können ein extrem hohes Maß an Genauigkeit erreichen, oft im Bereich von 0,001 Zoll (0,0254 mm) oder weniger, je nach spezifischer Maschine und Konfiguration.

Kann ein CNC-Fräser 3D-Schnitzereien durchführen?

Ja, CNC-Fräser können 3D-Schnitzarbeiten durchführen. Mithilfe spezieller Software und mehrachsiger Maschinen können komplexe dreidimensionale Formen und Reliefs erstellt werden.

Wie lange dauert es, die Verwendung einer CNC-Fräse zu erlernen?

Die Lernkurve für das CNC-Fräsen variiert, aber die meisten Benutzer können die grundlegenden Vorgänge innerhalb weniger Wochen bis zu ein paar Monaten beherrschen. Das Beherrschen fortgeschrittener Techniken und Software kann mehrere Monate bis Jahre dauern.

Was ist der Unterschied zwischen einem CNC-Fräser und einer CNC-Fräse?

Obwohl es sich bei beiden um computergesteuerte Schneidemaschinen handelt, sind CNC-Fräser typischerweise für die Bearbeitung weicherer Materialien bei höheren Geschwindigkeiten ausgelegt, während CNC-Fräsen für die Präzisionsarbeit an härteren Materialien wie Metallen gebaut sind.

Abschluss

CNC-Fräser haben die Fertigungs- und Handwerkslandschaft verändert und bieten beispiellose Präzision, Effizienz und Vielseitigkeit. Wenn wir verstehen, wie diese bemerkenswerten Maschinen funktionieren, vom komplexen Zusammenspiel der Motoren und Schneidwerkzeuge bis hin zur hochentwickelten Software, die sie steuert, können wir ihre Auswirkungen auf moderne Produktionsprozesse besser einschätzen.

Egal, ob Sie ein Hobbybastler sind, der seine Holzbearbeitungsprojekte verbessern möchte, oder ein Hersteller, der seine Produktion rationalisieren möchte, die CNC-Frästechnologie bietet eine Welt voller Möglichkeiten. Wie wir untersucht haben, ist die Kombination aus robuster Hardware, wie Hochleistungsspindelnund fortschrittliche Software schaffen ein leistungsstarkes Werkzeug, das die Grenzen des Möglichen in Fertigung und Design immer weiter erweitert.

Da sich die CNC-Frästechnologie ständig weiterentwickelt, können wir uns auf noch größere Fortschritte in puncto Präzision, Geschwindigkeit und Leistungsfähigkeit freuen. Die Zukunft der Fertigung ist da und wird von den surrenden Teilen und präzisen Bewegungen von CNC-Fräsern auf der ganzen Welt geprägt. Egal, ob Sie gerade erst anfangen oder Ihre vorhandene Einrichtung aufrüsten möchten: Das Verständnis der Funktionsweise von CNC-Fräsern ist der erste Schritt zur Nutzung ihres unglaublichen Potenzials.