Wie funktioniert ein CNC-Vakuumtisch?

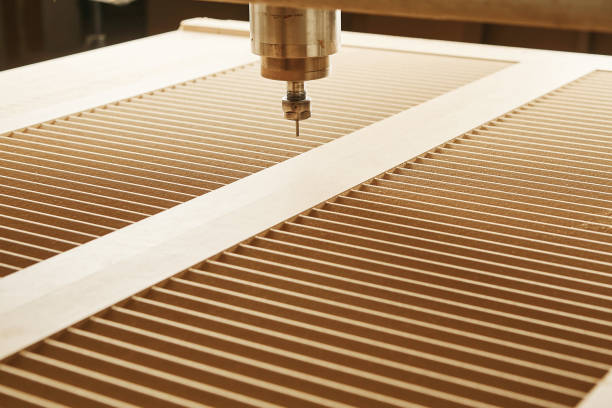

In der Welt der CNC-Bearbeitung sind Präzision und Effizienz von größter Bedeutung. Eines der innovativsten Werkzeuge, das die Branche revolutioniert hat, ist der CNC-Vakuumtisch. Dieses geniale Gerät hat die Art und Weise verändert, wie Materialien beim Schneiden, Fräsen und anderen Bearbeitungsprozessen an Ort und Stelle gehalten werden. Aber wie genau funktioniert ein CNC-Vakuumtisch? Lassen Sie uns tief in die Mechanik, Vorteile und Anwendungen dieser wesentlichen Komponente in der modernen Fertigung eintauchen.

Die Grundlagen von CNC-Vakuumtischen verstehen

Ein CNC-Vakuumtisch ist ein spezielles Werkstückhaltesystem, das in Verbindung mit CNC-Maschinen (Computerized Numerical Control) verwendet wird. Es nutzt die Kraft der Vakuumabsaugung, um Materialien während der Bearbeitungsvorgänge sicher an Ort und Stelle zu halten. Das Konzept ist einfach, aber unglaublich effektiv: Erzeugen Sie ein starkes Vakuum unter dem Werkstück, und der atmosphärische Druck hält es fest gegen die Tischoberfläche.

Zu den Hauptkomponenten eines CNC-Vakuumtisches gehören:

- Eine flache, poröse Oberfläche

- Ein Netzwerk aus Kanälen oder Rillen

- Eine leistungsstarke Vakuumpumpe

- Dichtelemente (Dichtungen oder O-Ringe)

- Regelventile

Durch die harmonische Kombination dieser Elemente entsteht eine zuverlässige und vielseitige Spannlösung für zahlreiche Materialien und Anwendungen.

Die Wissenschaft hinter der Vakuumabsaugung

Um wirklich zu verstehen, wie ein CNC-Vakuumtisch funktioniert, müssen wir die zugrundeliegende Physik verstehen. Vakuumsaugen basiert auf dem Prinzip des Differenzdrucks. Wenn Luft unter dem Werkstück entfernt wird, entsteht ein Druckunterschied zwischen dem atmosphärischen Druck über dem Material und dem niedrigeren Druck darunter.

Dieser Druckunterschied erzeugt eine nach unten gerichtete Kraft, die das Werkstück fest gegen die Tischoberfläche drückt. Die Stärke dieser Haltekraft hängt von mehreren Faktoren ab:

- Die Oberfläche des Werkstücks, die mit dem Tisch in Kontakt steht

- Der Grad des erreichten Vakuums (gemessen in Zoll Quecksilbersäule oder Millibar)

- Die Porosität und Ebenheit sowohl der Tischoberfläche als auch des Werkstücks

Beispielsweise kann ein 12 x 12 Zoll großes Werkstück, das durch ein Vakuum von 25 Zoll Quecksilbersäule gehalten wird, eine Haltekraft von über 1.000 Pfund erfahren!

Die Anatomie eines CNC-Vakuumtisches

Schauen wir uns die Hauptkomponenten eines CNC-Vakuumtisches genauer an:

1. Die poröse Oberfläche

Die Oberfläche eines Vakuumtisches besteht normalerweise aus einem porösen Material wie Phenolharz oder Aluminium mit winzigen Perforationen. Dadurch kann Luft durch die Oberfläche gesaugt werden, wodurch im gesamten Arbeitsbereich ein Sog entsteht.

2. Vakuumkanäle

Unter der porösen Oberfläche befindet sich ein Netzwerk aus Kanälen oder Rillen. Diese Kanäle verteilen das Vakuum gleichmäßig über den Tisch und sorgen so für eine konstante Saugwirkung im gesamten Arbeitsbereich.

3. Vakuumpumpe

Herzstück der Anlage ist eine leistungsstarke Vakuumpumpe. Sie erzeugt den nötigen Unterdruck, um Werkstücke an Ort und Stelle zu halten. Hochwertige Vakuumpumpen sind für die Aufrechterhaltung einer konstanten Saugleistung während des gesamten Bearbeitungsvorgangs unerlässlich.

4. Dichtungselemente

Dichtungen oder O-Ringe dienen zum luftdichten Abdichten der Tischkanten und zwischen verschiedenen Zonen. Dadurch wird ein Vakuumverlust verhindert und eine optimale Saugleistung gewährleistet.

5. Regelventile

Diese ermöglichen es den Bedienern, bestimmte Bereiche des Tisches zu aktivieren oder zu deaktivieren und bieten so die Flexibilität, Werkstücke unterschiedlicher Größe und Form zu halten.

Der schrittweise Ablauf des Vakuumtischbetriebs

Nachdem wir nun die Komponenten kennen, gehen wir die Funktionsweise eines CNC-Vakuumtisches durch:

- Vorbereitung: Der Bediener stellt sicher, dass die Tischoberfläche sauber und frei von Schmutz ist.

- Werkstückplatzierung: Das zu bearbeitende Material wird auf der Tischoberfläche positioniert.

- Vakuumaktivierung: Die Vakuumpumpe wird eingeschaltet und erzeugt einen Sog durch die poröse Oberfläche.

- Versiegelung: Luft wird unter dem Werkstück abgesaugt, wodurch eine Abdichtung zwischen dem Material und der Tischoberfläche entsteht.

- Halten: Der atmosphärische Druck hält das Werkstück nun fest an seinem Platz.

- Bearbeitung: Die CNC-Maschine kann jetzt Schneide-, Fräs- oder andere Vorgänge präzise ausführen.

- Freigeben: Nach Abschluss der Bearbeitung wird das Vakuum aufgehoben und das Werkstück kann problemlos entnommen werden.

Dieser Vorgang kann schnell und effizient für mehrere Werkstücke wiederholt werden, wodurch die Rüstzeiten im Vergleich zu herkömmlichen Spannmethoden erheblich reduziert werden.

Vorteile der Verwendung von CNC-Vakuumtischen

Die Beliebtheit von CNC-Vakuumtischen beruht auf ihren zahlreichen Vorteilen:

- Einheitliches Halten: Sorgt für gleichmäßigen Druck auf das gesamte Werkstück und verringert so das Risiko von Verformungen oder Verzerrungen.

- Schnelle Einrichtung: Macht komplexe Vorrichtungen überflüssig und reduziert die Rüstzeiten drastisch.

- Flexibilität: Kann Materialien verschiedener Formen und Größen mit minimaler Neukonfiguration aufnehmen.

- Vollzugriff: Ermöglicht die vollständige Bearbeitung der oberen Oberfläche ohne Behinderung durch Klemmen.

- Weniger Abfall: Minimiert den Bedarf an Opferstützmaterial und spart so Materialkosten.

- Verbesserte Präzision: Konstanter Haltedruck führt zu präziseren Bearbeitungsergebnissen.

- Sicherer Betrieb: Reduziert das Risiko einer Werkstückbewegung bei Hochgeschwindigkeitsbearbeitungsvorgängen.

Anwendungen in verschiedenen Branchen

CNC-Vakuumtische werden in zahlreichen Branchen eingesetzt:

- Holzbearbeitung: Ideal zum Halten großer Sperrholz- oder MDF-Platten für Schneide- und Fräsvorgänge.

- Metallbearbeitung: Wird für die Bearbeitung und Gravur dünner Bleche verwendet.

- Kunststoffherstellung: Perfekt zum Halten von Acrylplatten und anderen Kunststoffmaterialien beim Schneiden und Formen.

- Luft- und Raumfahrt: Wird bei der Herstellung von Verbundteilen und Präzisionskomponenten verwendet.

- Schilderherstellung: Ermöglicht die effiziente Produktion großformatiger Beschilderungen und Displays.

- Elektronik: Erleichtert die Herstellung von Leiterplatten und anderen elektronischen Komponenten.

Auswahl des richtigen Vakuumtisches für Ihre CNC-Maschine

Die Auswahl des geeigneten Vakuumtisches für Ihre CNC-Maschine hängt von mehreren Faktoren ab:

- Tischgröße: Sollte dem Arbeitsbereich Ihrer CNC-Maschine entsprechen oder diesen überschreiten.

- Materialverträglichkeit: Überlegen Sie, mit welchen Materialarten Sie am häufigsten arbeiten werden.

- Vakuumpumpenleistung: Stellen Sie sicher, dass die Saugleistung für Ihre typischen Werkstücke ausreichend ist.

- Zonenkonfiguration: Suchen Sie nach Tischen mit mehreren unabhängig gesteuerten Zonen für mehr Flexibilität.

- Oberflächenmaterial: Wählen Sie je nach Ihren spezifischen Anforderungen zwischen Phenol, Aluminium oder anderen Materialien.

Hochwertige CNC-Spindeln sind auch für optimale Leistung bei der Verwendung von Vakuumtischen entscheidend. Sie gewährleisten präzises und gleichmäßiges Schneiden und ergänzen die Stabilität, die das Vakuumhaltesystem bietet.

Bewährte Vorgehensweisen für die Verwendung von CNC-Vakuumtischen

Um das Beste aus Ihrem CNC-Vakuumtisch herauszuholen, befolgen Sie diese bewährten Vorgehensweisen:

- Regelmäßige Wartung: Halten Sie die Tischoberfläche und die Vakuumkanäle sauber und frei von Schmutz.

- Richtige Abdichtung: Verwenden Sie geeignete Dichtungen oder Dichtmittel, um Vakuumlecks zu vermeiden.

- Gleichmäßige Verteilung: Stellen Sie sicher, dass die Werkstücke zentriert sind und eine ausreichende Anzahl Vakuumlöcher abdecken.

- Vakuumprüfung: Überprüfen Sie regelmäßig den Vakuumdruck, um eine optimale Leistung sicherzustellen.

- Wesentliche Überlegungen: Achten Sie auf die Porosität und Oberflächenbeschaffenheit Ihrer Werkstücke, da diese die Vakuumeffizienz beeinträchtigen können.

Häufige Probleme mit CNC-Vakuumtischen bewältigen

Vakuumtische bieten zwar zahlreiche Vorteile, können aber auch einige Herausforderungen mit sich bringen:

- Poröse Materialien: Manche Materialien können Luft durchlassen, was die Saugleistung verringert. Die Verwendung von Trägerplatten oder Dichtungsmitteln kann helfen, dieses Problem zu lösen.

- Unebene Oberflächen: Werkstücke mit unregelmäßigen Oberflächen bilden möglicherweise keine ordnungsgemäße Abdichtung. Der Einsatz von Gummimatten oder benutzerdefinierten Vorrichtungen kann den Kontakt verbessern.

- Kleinteile: Bei winzigen Werkstücken sind möglicherweise nicht genügend Vakuumlöcher abgedeckt, um eine ausreichende Haltekraft zu erzeugen. In diesen Fällen können spezielle Vorrichtungen für Kleinteile oder Vakuumspannfutter verwendet werden.

- Operationen mit hoher Kraft: Bei manchen Bearbeitungsvorgängen übersteigt die Haltekapazität von Vakuum allein möglicherweise die von Vakuum. Eine Kombination aus Vakuum und mechanischen Anschlägen oder Klemmen kann für zusätzliche Sicherheit sorgen.

- Temperaturschwankungen: Extreme Temperaturschwankungen können Vakuumdichtungen beeinträchtigen. Die Verwendung temperaturbeständiger Dichtungen und die Berücksichtigung der Wärmeausdehnung können dieses Problem mildern.

Die Zukunft der CNC-Vakuumtisch-Technologie

Mit der Weiterentwicklung der Fertigungstechnologie ändern sich auch das Design und die Funktionalität von CNC-Vakuumtischen. Einige spannende Entwicklungen, die sich abzeichnen, sind:

- Intelligente Vakuumsysteme: Integration mit CNC-Steuerungen zur automatischen Zonenaktivierung und Druckoptimierung.

- Fortschrittliche Materialien: Entwicklung neuer poröser Oberflächen mit verbesserter Haltbarkeit und Vakuumverteilung.

- Energieeffiziente Pumpen: Vakuumpumpen der nächsten Generation, die eine höhere Leistung bei geringerem Stromverbrauch bieten.

- Hybride Haltesysteme: Kombination aus Vakuum und mechanischer Halterung für ultimative Vielseitigkeit.

- Benutzerdefinierte Vakuummuster: 3D-gedruckte oder CNC-gefräste kundenspezifische Vakuumplatten für spezielle Anwendungen.

Vergleich von Vakuumtischen mit anderen Werkstückspannmethoden

Vakuumtische bieten zwar zahlreiche Vorteile, es ist jedoch wichtig zu verstehen, wie sie im Vergleich zu anderen Methoden der Werkstückspannung abschneiden:

| Verfahren | Pro | Nachteile |

|---|---|---|

| Vakuumtische | – Gleichmäßige Druckverteilung – Schnelle Einrichtung – Voller Oberflächenzugriff | – Funktioniert möglicherweise nicht mit porösen Materialien – Begrenzte Haltekraft für einige Anwendungen |

| Mechanische Klemmen | – Sehr hohe Haltekraft – Funktioniert mit jedem Material | – Kann Werkzeugwege blockieren – Zeitaufwändige Einrichtung |

| Magnettische | – Schnelle Einrichtung – Funktioniert gut für eisenhaltige Materialien | – Beschränkt auf magnetische Materialien – Kann einige Schneidwerkzeuge beeinträchtigen |

| Doppelseitiges Klebeband | – Einfach und kostengünstig – Funktioniert mit dünnen Materialien | – Rückstände auf dem Werkstück – Eingeschränkte Wiederverwendbarkeit |

Umweltaspekte

Angesichts des zunehmenden Umweltbewusstseins in der Industrie lohnt es sich, die umweltfreundlichen Aspekte von CNC-Vakuumtischen zu berücksichtigen:

- Weniger Abfall: Minimiert den Bedarf an Opferstützmaterialien.

- Energieeffizienz: Moderne Vakuumpumpen sind auf optimale Energienutzung ausgelegt.

- Langlebigkeit: Langlebige Konstruktion bedeutet weniger häufigen Austausch und weniger Abfall.

- Materialverträglichkeit: Funktioniert gut mit nachhaltigen Materialien wie Bambus und recyceltem Kunststoff.

Integration von Vakuumtischen in moderne CNC-Systeme

Moderne CNC-Systeme werden immer ausgefeilter und Vakuumtische entwickeln sich weiter, um Schritt zu halten. Zu den Integrationsmöglichkeiten gehören:

- Automatisierte Werkstückerkennung: Sensoren, die erkennen, wenn ein Werkstück richtig positioniert ist und aktivieren automatisch das Vakuum.

- Drucküberwachung: Vakuumdrucküberwachung in Echtzeit mit Warnungen bei Abfall der Haltekraft.

- Mehrzonensteuerung: Softwaregesteuerte Aktivierung bestimmter Tischzonen basierend auf der Größe und Form des Werkstücks.

- Datenprotokollierung: Aufzeichnung von Vakuumleistungsdaten zur Qualitätskontrolle und Prozessoptimierung.

Fortschrittliche CNC-Spindelmotoren können harmonisch mit diesen integrierten Vakuumsystemen zusammenarbeiten und bieten präzise Steuerung und Rückmeldung für optimale Bearbeitungsergebnisse.

Schulungs- und Sicherheitsaspekte

Eine angemessene Schulung ist für Bediener von CNC-Vakuumtischen von entscheidender Bedeutung. Zu den wichtigsten Sicherheitsaspekten gehören:

- Vakuumdruckwerte und ihre Bedeutung verstehen

- Anzeichen für Vakuumversagen oder Leckagen erkennen

- Richtige Vorgehensweise bei Not-Aus und Stromausfällen

- Regelmäßige Überprüfung von Dichtungen, Schläuchen und Pumpenzustand

- Kenntnis der Materialeigenschaften und ihrer Wechselwirkung mit der Vakuumhaltung

Fallstudien: Erfolgreiche Implementierung von CNC-Vakuumtischen

Schauen wir uns einige Beispiele aus der Praxis an, wie CNC-Vakuumtische die Fertigungsprozesse verändert haben:

- Möbelherstellung: Ein Möbelhersteller reduzierte die Rüstzeit um 701 TP3T und erhöhte die Produktionskapazität um 401 TP3T, nachdem er ein CNC-Vakuumtischsystem zum Schneiden komplexer Holzformen implementiert hatte.

- Produktion von Luft- und Raumfahrtkomponenten: Ein Zulieferer aus der Luft- und Raumfahrtindustrie konnte seinen Materialabfall um 951 TP3T reduzieren und die Teilegenauigkeit um 301 TP3T verbessern, indem er einen Mehrzonen-Vakuumtisch für das Aufbringen und Bearbeiten von Verbundwerkstoffen verwendete.

- Schilderherstellung: Ein Hersteller großformatiger Schilder steigerte seine Produktion um 200% und reduzierte Schäden durch die Materialhandhabung erheblich, indem er ein Vakuumtischsystem für seine CNC-Fräser einführte.

Diese Fallstudien demonstrieren die konkreten Vorteile, die CNC-Vakuumtische verschiedenen Branchen bringen können.

Häufig gestellte Fragen

1. Welche Materialien eignen sich am besten für CNC-Vakuumtische?

CNC-Vakuumtische funktionieren gut mit einer Vielzahl nichtporöser Materialien, darunter Holz, Kunststoffe, Verbundwerkstoffe und Metalle. Materialien mit glatten, flachen Oberflächen bieten normalerweise die beste Vakuumabdichtung.

2. Welche Haltekraft kann ein Vakuumtisch bieten?

Die Haltekraft hängt von der Tischgröße, dem Vakuumdruck und der Materialoberfläche ab. Ein typischer Vakuumtisch kann bei einem Vakuum von 25 Zoll Quecksilbersäule eine Haltekraft von bis zu 1.800 Pfund pro Quadratfuß bieten.

3. Können Vakuumtische Kleinteile effektiv halten?

Vakuumtische eignen sich zwar besonders gut zum Halten großer Platten, sie können jedoch mithilfe spezieller Vorrichtungen oder durch die Erstellung benutzerdefinierter Vakuummuster, um die Saugwirkung auf bestimmte Bereiche zu konzentrieren, auch für kleine Teile angepasst werden.

4. Wie pflege ich meinen CNC-Vakuumtisch?

Zur regelmäßigen Wartung gehört das Reinigen der Tischoberfläche, das Prüfen von Dichtungen und Dichtungsringen auf Verschleiß, das Überprüfen der Vakuumleitungen auf Lecks und die Wartung der Vakuumpumpe entsprechend den Empfehlungen des Herstellers.

5. Sind Vakuumtische für Hochgeschwindigkeitsbearbeitungsvorgänge geeignet?

Ja, Vakuumtische können für die Hochgeschwindigkeitsbearbeitung verwendet werden, vorausgesetzt, die Haltekraft ist für die auftretenden Schnittkräfte ausreichend. Für Vorgänge mit extrem hohen Kräften können zusätzliche mechanische Anschläge in Verbindung mit Vakuumhalterung verwendet werden.

6. Können Vakuumtische bei CNC-Maschinen mit Drehtisch eingesetzt werden?

Es gibt zwar weniger verbreitete, aber spezielle Vakuumsysteme für den Einsatz mit Drehtischen. Diese erfordern oft zusätzliche technische Maßnahmen, um die Vakuumintegrität während der Drehung aufrechtzuerhalten.

Abschluss

CNC-Vakuumtische haben die Art und Weise revolutioniert, wie Materialien während Bearbeitungsprozessen gehalten werden. Durch die Nutzung der Kraft der Vakuumabsaugung bieten diese innovativen Geräte beispiellose Flexibilität, Effizienz und Präzision in der modernen Fertigung.

Von ihren Grundprinzipien bis hin zu fortgeschrittenen Anwendungen in verschiedenen Branchen entwickeln sich CNC-Vakuumtische ständig weiter und passen sich den sich ändernden Anforderungen der Hersteller an. Ihre Fähigkeit, Rüstzeiten zu verkürzen, Abfall zu minimieren und die allgemeine Bearbeitungsgenauigkeit zu verbessern, macht sie zu einem unschätzbaren Werkzeug im Arsenal des CNC-Maschinenbedieners.

Mit dem technologischen Fortschritt können wir noch innovativere Entwicklungen im Design und in der Funktionalität von Vakuumtischen erwarten. Die Integration in intelligente Fertigungssysteme, verbesserte Energieeffizienz und verbesserte Materialverträglichkeit sind nur einige der spannenden Möglichkeiten, die sich am Horizont abzeichnen.

Egal, ob Sie ein erfahrener CNC-Bediener oder ein Neuling in der Welt der Präzisionsbearbeitung sind: Das Verständnis der Funktionsweise von CNC-Vakuumtischen ist entscheidend, um die Produktivität zu maximieren und hervorragende Ergebnisse zu erzielen. Durch den Einsatz dieser Technologie und die Einhaltung bewährter Verfahren können Hersteller auf einem zunehmend wettbewerbsorientierten globalen Markt die Nase vorn behalten.

Die Zukunft der CNC-Bearbeitung sieht rosig aus, und Vakuumtische werden zweifellos eine entscheidende Rolle bei der Gestaltung dieser Zukunft spielen. Während wir die Grenzen des Möglichen in der Fertigung immer weiter verschieben, werden diese scheinbar einfachen, aber unglaublich effektiven Geräte weiterhin das Herzstück der Innovation bleiben und die Herstellung immer komplexerer und präziserer Komponenten für Branchen auf der ganzen Welt ermöglichen.