Wie funktioniert CNC-Fräsen?

CNC-Fräsen ist ein faszinierender Prozess, der die Fertigungsindustrie revolutioniert hat. Diese fortschrittliche Bearbeitungstechnik ermöglicht die Herstellung komplexer Teile mit unglaublicher Präzision und Effizienz. In diesem Artikel tauchen wir tief in die Welt des CNC-Fräsens ein und erkunden seine Funktionsweise, Anwendungen und die Technologie, die dies alles ermöglicht.

Die Grundlagen des CNC-Fräsens

CNC-Fräsen ist ein subtraktiver Fertigungsprozess, bei dem computergesteuerte Maschinen Material von einem Werkstück entfernen. Der Begriff „CNC“ steht für Computer Numerical Control und bezeichnet die automatische Steuerung von Bearbeitungswerkzeugen mithilfe vorprogrammierter Computersoftware.

Im Wesentlichen funktioniert das CNC-Fräsen folgendermaßen:

- Beginnen Sie mit einem festen Materialblock (oft Metall, kann aber auch Kunststoff, Holz oder andere Materialien sein)

- Materialabtrag durch rotierende Schneidwerkzeuge

- Befolgen Sie einen präzisen Satz von Anweisungen (G-Code), um die gewünschte Form zu erstellen

Dieses Verfahren ermöglicht die Erstellung komplexer 3D-Formen mit hoher Genauigkeit und Wiederholbarkeit.

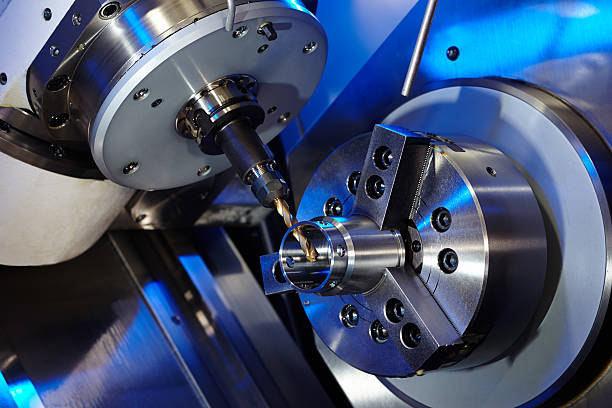

Die CNC-Fräsmaschine: Anatomie der Präzision

Um zu verstehen, wie CNC-Fräsen funktioniert, ist es wichtig, sich mit den Hauptkomponenten einer CNC-Fräsmaschine vertraut zu machen:

- Maschinenbasis: Sorgt für Stabilität und unterstützt alle anderen Komponenten

- Arbeitstisch: Hält das Werkstück sicher während der Bearbeitung

- Spindel: Dreht das Schneidwerkzeug mit hoher Geschwindigkeit

- Schneidwerkzeuge: Verschiedene Schaftfräser, Bohrer und andere Werkzeuge zum Materialabtrag

- Werkzeugwechsler: Automatischer Wechsel der Schneidwerkzeuge nach Bedarf

- Äxte: Ermöglicht Bewegung in mehrere Richtungen (normalerweise 3 bis 5 Achsen)

- Motoren und Antriebe: Steuern Sie die Bewegung der Achsen

- Bedienfeld: Schnittstelle zur Bedienung der Maschine

- Kühlmittelsystem: Leitet die Hitze ab und entfernt die Späne beim Schneiden

Eine der kritischsten Komponenten ist die Spindel, die das Schneidwerkzeug hält und rotiert. Hochwertige CNC-Spindeln sind für präzise und effiziente Fräsvorgänge unerlässlich.

Eine wassergekühlte ER20-Spindel mit 24.000 U/min und 3 kW, entscheidend für präzise CNC-Fräsvorgänge

Der CNC-Fräsprozess: Vom Entwurf zum fertigen Teil

Lassen Sie uns Schritt für Schritt durchgehen, wie durch CNC-Fräsen ein digitales Design in ein physisches Teil umgewandelt wird:

- Design: Erstellen Sie ein 3D-Modell mit CAD-Software (Computer-Aided Design)

- CAM-Programmierung: Konvertieren Sie das 3D-Modell in einen Satz von Bearbeitungsanweisungen (G-Code)

- Maschineneinrichtung: Laden Sie das Werkstück und die Schneidwerkzeuge in die CNC-Maschine

- Programm-Upload: Übertragen des G-Codes auf die Steuerung der CNC-Maschine

- Bearbeitung: Die CNC-Fräse führt das Programm aus und entfernt Material, um das Teil zu erstellen

- Fertigstellung: Führen Sie die erforderlichen Nachbearbeitungen durch (z. B. Entgraten, Polieren)

- Inspektion: Überprüfen Sie die Abmessungen und Qualität des Teils

Während des gesamten Vorgangs koordiniert das Steuerungssystem der CNC-Maschine die Bewegung des Schneidwerkzeugs relativ zum Werkstück und befolgt die programmierten Anweisungen mit äußerster Präzision.

Arten von CNC-Fräsvorgängen

CNC-Fräsmaschinen können eine Vielzahl von Schneidvorgängen durchführen, darunter:

- Planfräsen: Schneiden von flachen Oberflächen

- Eckfräsen: Erstellen von abgestuften Features

- Nutenfräsen: Schneiden von Kanälen oder Nuten

- Tauchfräsen: Senkrechtes Einschneiden in das Material

- Konturfräsen: Schneiden komplexer 3D-Formen

- Bohren und Gewindeschneiden: Löcher erstellen und Gewinde schneiden

Jeder dieser Vorgänge erfordert spezielle Schneidwerkzeuge und Bearbeitungsstrategien, um die gewünschten Ergebnisse zu erzielen.

Die Leistung des Mehrachsenfräsens

Während herkömmliche Fräsmaschinen auf drei Achsen (X, Y und Z) arbeiten, können moderne CNC-Fräszentren über bis zu fünf Bewegungsachsen verfügen. Diese zusätzliche Flexibilität ermöglicht:

- Bearbeitung komplexer Geometrien in einer Aufspannung

- Reduzierung des Bedarfs an mehreren Setups und Vorrichtungen

- Verbesserung der Oberflächengüte und Genauigkeit

- Verkürzung der Gesamtbearbeitungszeit

Fortschrittliche CNC-Spindelmotoren sind für das Mehrachsenfräsen von entscheidender Bedeutung, da sie die für diese komplexen Vorgänge erforderliche Leistung und Präzision liefern.

Eine leistungsstarke 24000 U/min 5,5 kW ER25 Wasserkühlungsspindel, ideal für mehrachsiges Fräsen

Werkstoffe und Schneidwerkzeuge: Eine perfekte Kombination

CNC-Fräsen kann mit einer breiten Palette von Materialien arbeiten, darunter:

- Metalle (Aluminium, Stahl, Titan usw.)

- Kunststoffe

- Holz

- Verbundwerkstoffe

Die Auswahl des richtigen Schneidwerkzeugs für das Material und den Arbeitsvorgang ist entscheidend. Zu berücksichtigende Faktoren sind:

- Werkzeugmaterial (z. B. Schnellarbeitsstahl, Hartmetall)

- Anzahl der Flöten

- Beschichtung

- Geometrie

Beispielsweise 2,2 kW ER20 luftgekühlte Spindel könnte ideal zum Fräsen von Aluminium sein, während eine leistungsstärkere wassergekühlte Spindel für härtere Materialien wie Stahl oder Titan besser geeignet sein könnte.

Die Rolle der CAD/CAM-Software

Computer-Aided Design (CAD)- und Computer-Aided Manufacturing (CAM)-Software spielen beim CNC-Fräsen eine entscheidende Rolle:

- CAD: Dient zur Erstellung detaillierter 3D-Modelle der zu bearbeitenden Teile

- NOCKEN: Generiert die Werkzeugwege und den G-Code, die die CNC-Maschine steuern

Moderne CAD/CAM-Software bietet erweiterte Funktionen wie:

- Simulation von Zerspanungsprozessen

- Kollisionserkennung

- Automatische Feature-Erkennung

- Optimierte Werkzeugweggenerierung

Diese Werkzeuge tragen dazu bei, effiziente und fehlerfreie Bearbeitungsvorgänge sicherzustellen.

Präzision und Genauigkeit beim CNC-Fräsen

Einer der Hauptvorteile des CNC-Fräsens ist die Möglichkeit, Teile mit extrem engen Toleranzen herzustellen. Zu dieser Präzision tragen unter anderem folgende Faktoren bei:

- Stabile Maschinenbauweise

- Hochwertige Spindeln und Schneidwerkzeuge

- Fortschrittliche Steuerungssysteme

- Umweltkontrollen (Temperatur, Vibration)

Typische Toleranzen für CNC-gefräste Teile können bis zu ±0,0005 Zoll (0,0127 mm) betragen oder in einigen Fällen sogar noch besser.

Anwendungen des CNC-Fräsens

CNC-Fräsen findet Anwendung in zahlreichen Branchen:

- Luft- und Raumfahrt: Komplexe Komponenten für Luft- und Raumfahrzeuge

- Automobil: Motorteile, Formen für Karosserieteile

- Medizin: Implantate, chirurgische Instrumente

- Elektronik: Gehäuse, Kühlkörper

- Formenbau: Werkzeuge für die Massenproduktion erstellen

- Prototyping: Schnelle Erstellung von Konzeptmodellen und funktionalen Prototypen

Die Vielseitigkeit des CNC-Fräsens macht es zu einer unschätzbar wertvollen Technologie in der modernen Fertigung.

Fortschritte in der CNC-Frästechnologie

Der Bereich CNC-Fräsen entwickelt sich ständig weiter. Einige der jüngsten Fortschritte sind:

- Hochgeschwindigkeitsbearbeitung: Schnellere Spindeldrehzahlen und optimierte Werkzeugwege für höhere Produktivität

- Hybride Fertigung: Kombination additiver und subtraktiver Verfahren in einer Maschine

- Intelligente Sensoren: Echtzeitüberwachung von Werkzeugverschleiß und Maschinenzustand

- KI und maschinelles Lernen: Optimierung der Bearbeitungsparameter und Vorhersage des Wartungsbedarfs

- Verbesserte Benutzeroberflächen: CNC-Programmierung intuitiver und zugänglicher gestalten

Diese Innovationen erweitern die Grenzen des Möglichen mit CNC-Fräsen.

Die Bedeutung einer ordnungsgemäßen Maschineneinrichtung

Um beim CNC-Fräsen optimale Ergebnisse zu erzielen, muss die Maschine sorgfältig eingerichtet werden:

- Werkstückspannung: Sicheres Halten des Materials, um Bewegungen während der Bearbeitung zu verhindern

- Werkzeugauswahl und -einrichtung: Die richtigen Werkzeuge auswählen und eine ordnungsgemäße Installation sicherstellen

- Maschinenkalibrierung: Regelmäßige Kontrollen zur Aufrechterhaltung der Genauigkeit

- Umweltkontrolle: Temperatur- und Vibrationsmanagement am Arbeitsplatz

Um bei CNC-Fräsvorgängen die gewünschte Genauigkeit und Oberflächengüte zu erreichen, ist die richtige Einrichtung von entscheidender Bedeutung.

Herausforderungen und Lösungen beim CNC-Fräsen

Obwohl das CNC-Fräsen eine leistungsstarke Technologie ist, bringt sie auch einige Herausforderungen mit sich:

- Werkzeugverschleiß: Regelmäßige Kontrolle und Austausch der Schneidwerkzeuge notwendig

- Wärmemanagement: Richtige Kühlstrategien sind wichtig, um die Genauigkeit aufrechtzuerhalten

- Spanabfuhr: Effiziente Abfuhr der Materialspäne zur Vermeidung von Nachschnitten

- Programmierkomplexität: Die Generierung optimaler Werkzeugwege für komplexe Teile kann eine Herausforderung sein

Lösungen für diese Herausforderungen erfordern häufig eine Kombination aus fortschrittlichen Werkzeugen, anspruchsvoller Software und erfahrenem Bedienpersonal.

Die Zukunft des CNC-Fräsens

Wenn wir in die Zukunft blicken, bestimmen mehrere Trends die Entwicklung des CNC-Fräsens:

- Integration mit IoT: Vernetzung von Maschinen für verbessertes Monitoring und Datenanalyse

- Nachhaltige Produktion: Entwicklung energieeffizienterer Maschinen und Prozesse

- Automatisierung und Robotik: Steigerung der Möglichkeiten zur unbemannten Fertigung

- Fortschrittliche Materialien: Entwicklung neuer Schneidwerkzeuge und -strategien für exotische Materialien

Diese Entwicklungen versprechen, das CNC-Fräsen in den kommenden Jahren noch leistungsfähiger und vielseitiger zu machen.

Vergleich des CNC-Fräsens mit anderen Fertigungsverfahren

Um die Stärken des CNC-Fräsens besser zu verstehen, vergleichen wir es mit einigen anderen gängigen Fertigungsverfahren:

| Verfahren | Vorteile | Einschränkungen |

|---|---|---|

| CNC-Fräsen | Hohe Präzision, komplexe Geometrien, große Materialvielfalt | Höhere Anschaffungskosten, Materialverschwendung |

| 3D-Druck | Schnelles Prototyping, komplexe interne Strukturen | Begrenzte Materialauswahl, geringere Festigkeit |

| Besetzung | Gut für die Produktion großer Stückzahlen, niedrige Stückkosten | Geringe Komplexität, geringere Präzision |

| Schmieden | Hochfeste Teile, gut für einfache Formen | Geringe Komplexität, hohe Werkzeugkosten |

Beim CNC-Fräsen wird häufig ein Gleichgewicht zwischen Präzision, Flexibilität und der Fähigkeit, mit einer breiten Palette von Materialien zu arbeiten, erreicht.

Best Practices für das CNC-Fräsen

Um beim CNC-Fräsen optimale Ergebnisse zu erzielen, beachten Sie diese Best Practices:

- Richtige Planung: Analysieren Sie das Teiledesign gründlich und entwickeln Sie eine effiziente Bearbeitungsstrategie

- Werkzeugauswahl: Wählen Sie hochwertige Schneidwerkzeuge, die für Material und Anwendung geeignet sind

- Schnittparameter optimieren: Optimieren Sie Geschwindigkeit, Vorschub und Schnitttiefe für optimale Ergebnisse

- Regelmäßige Wartung: Halten Sie die Maschine sauber und gut gewartet, um eine gleichbleibende Leistung zu gewährleisten

- Kontinuierliches Lernen: Bleiben Sie über neue Technologien und Techniken in diesem Bereich auf dem Laufenden

Durch Befolgen dieser Vorgehensweisen können Sie die Effizienz und Qualität Ihrer CNC-Fräsvorgänge maximieren.

Häufig gestellte Fragen zum CNC-Fräsen

1. Was ist der Unterschied zwischen CNC-Fräsen und CNC-Drehen?

Beim CNC-Fräsen werden rotierende Schneidwerkzeuge verwendet, um Material von einem stationären Werkstück zu entfernen, während beim CNC-Drehen das Werkstück gegen ein stationäres Schneidwerkzeug gedreht wird. Fräsen eignet sich besser für komplexe Formen und Merkmale, während Drehen ideal für zylindrische Teile ist.

2. Wie genau ist CNC-Fräsen?

CNC-Fräsen kann eine sehr hohe Genauigkeit erreichen, typischerweise innerhalb von ±0,0005 Zoll (0,0127 mm) oder besser. Die genaue Genauigkeit hängt von Faktoren wie Maschinenqualität, Werkzeugen und Materialeigenschaften ab.

3. Welche Materialien können mit CNC-Fräsen bearbeitet werden?

CNC-Fräsen kann mit einer Vielzahl von Materialien arbeiten, darunter Metalle (Aluminium, Stahl, Titan), Kunststoffe, Holz, Verbundwerkstoffe und sogar einige Keramiken. Die Wahl des Materials beeinflusst die Auswahl der Schneidwerkzeuge und der Bearbeitungsparameter.

4. Wie lange dauert ein typischer CNC-Fräsvorgang?

Die für einen CNC-Fräsvorgang erforderliche Zeit kann je nach Komplexität des Teils, Material und gewünschter Oberflächenbeschaffenheit stark variieren. Einfache Teile können in wenigen Minuten fertiggestellt werden, während komplexe Komponenten Stunden oder sogar Tage dauern können.

5. Ist CNC-Fräsen für die Kleinserien- oder Prototypenfertigung geeignet?

Ja, CNC-Fräsen eignet sich hervorragend für Prototyping und Kleinserienproduktion. Seine Flexibilität ermöglicht schnelle Designiterationen und die Herstellung funktionsfähiger Teile aus Endmaterialien ohne teure Werkzeuge.

Abschluss

CNC-Fräsen ist ein leistungsstarkes und vielseitiges Fertigungsverfahren, das die Art und Weise, wie wir in zahlreichen Branchen komplexe Teile herstellen, verändert hat. Durch den Einsatz von Computersteuerung, fortschrittlichen Werkzeugen und präzisen Maschinen ermöglicht CNC-Fräsen die Herstellung hochpräziser Komponenten mit unglaublicher Effizienz.

Vom ersten CAD-Entwurf bis zum fertigen Teil kombiniert das CNC-Fräsen modernste Technologie mit altbewährten Bearbeitungsprinzipien. Die Fähigkeit, mit einer breiten Palette von Materialien zu arbeiten, komplexe Geometrien zu erstellen und enge Toleranzen einzuhalten, macht das CNC-Fräsen zu einem unverzichtbaren Werkzeug in der modernen Fertigung.

Mit dem technologischen Fortschritt können wir davon ausgehen, dass CNC-Fräsen noch leistungsfähiger, effizienter und zugänglicher wird. Egal, ob Sie ein erfahrener Maschinist sind oder gerade erst anfangen, die Welt der CNC-Fräse zu erkunden: Um das volle Potenzial auszuschöpfen, ist es wichtig zu verstehen, wie CNC-Fräsen funktioniert.

Indem Sie bewährte Verfahren anwenden, über neue Entwicklungen informiert bleiben und in hochwertige Ausrüstung investieren, wie Hochleistungsspindelmotorenkönnen Sie die Leistung des CNC-Fräsens nutzen, um Ihre Ideen mit beispielloser Präzision und Effizienz zum Leben zu erwecken.

Eine wassergekühlte ER16-Spindel mit 24.000 U/min und 1,5 kW, unverzichtbar für präzise CNC-Fräsvorgänge

Die Welt des CNC-Fräsens ist riesig und spannend und bietet endlose Möglichkeiten für Innovation und Kreation. Wenn wir in die Zukunft blicken, ist klar, dass diese Technologie weiterhin eine entscheidende Rolle bei der Gestaltung der Produkte und Komponenten spielen wird, die unsere moderne Welt antreiben.