Wie schnell arbeitet eine CNC-Maschine?

Die Geschwindigkeit, mit der eine CNC-Maschine (Computerized Numerical Control) arbeitet, ist ein entscheidender Faktor in modernen Fertigungsprozessen. Sie wirkt sich direkt auf die Produktionseffizienz, die Kosteneffizienz und die Gesamtqualität der Ausgabe aus. In diesem umfassenden Leitfaden gehen wir auf die Feinheiten der CNC-Maschinengeschwindigkeit ein, untersuchen die verschiedenen Faktoren, die sie beeinflussen, und wie die Leistung für verschiedene Anwendungen optimiert werden kann.

CNC-Maschinengeschwindigkeit verstehen

Wenn man darüber spricht, wie schnell eine CNC-Maschine arbeitet, muss man bedenken, dass „Geschwindigkeit“ bei der CNC-Bearbeitung ein vielschichtiger Begriff ist. Er umfasst mehrere wichtige Parameter:

- Spindeldrehzahl

- Vorschubgeschwindigkeit

- Schnittgeschwindigkeit

- Eilganggeschwindigkeit

Jede dieser Komponenten spielt eine entscheidende Rolle bei der Bestimmung der Gesamtgeschwindigkeit und Effizienz eines CNC-Bearbeitungsvorgangs.

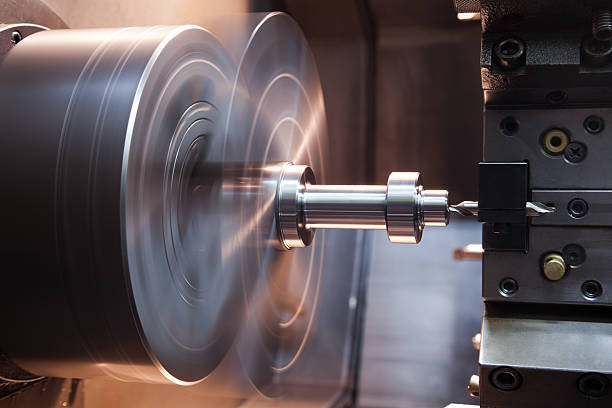

Spindeldrehzahl: Das Herzstück der CNC-Leistung

Die Spindeldrehzahl, gemessen in Umdrehungen pro Minute (U/min), ist ein grundlegender Aspekt der Leistung einer CNC-Maschine. Sie gibt an, wie schnell sich das Schneidwerkzeug dreht und ist entscheidend für das Erreichen optimaler Schnittbedingungen.

Moderne CNC-Maschinen können beeindruckende Spindeldrehzahlen erreichen, wobei einige Hochleistungsspindeln kann bis zu 24.000 U/min oder mehr erreichen. Diese hohen Geschwindigkeiten sind besonders vorteilhaft für Operationen mit Werkzeugen mit kleinem Durchmesser oder bei der Arbeit mit weicheren Materialien.

Eine wassergekühlte ER20-Spindel mit 24.000 U/min und 3 kW, ein Beispiel für Hochgeschwindigkeits-CNC-Fähigkeiten

Es ist jedoch wichtig zu beachten, dass die höchste Spindeldrehzahl nicht immer die beste Wahl für jeden Vorgang ist. Die optimale Spindeldrehzahl hängt von Faktoren ab wie:

- Zu bearbeitendes Material

- Werkzeugdurchmesser

- Gewünschte Oberflächenbeschaffenheit

- Werkzeugmaterial und Beschichtung

Vorschubgeschwindigkeit: Die Geschwindigkeit der Materialentfernung

Die Vorschubgeschwindigkeit ist ein weiterer wichtiger Faktor für die Geschwindigkeit einer CNC-Maschine. Sie bezeichnet die Geschwindigkeit, mit der das Schneidwerkzeug gegen das Werkstück vorgeschoben wird, und wird normalerweise in Zoll pro Minute (IPM) oder Millimeter pro Minute (mm/min) gemessen.

Die Vorschubgeschwindigkeit hat direkte Auswirkungen auf:

- Materialabtragsrate

- Oberflächengüte

- Standzeit

- Maschinenbeanspruchung und Vibration

Das Erreichen der richtigen Balance bei der Vorschubgeschwindigkeit ist entscheidend. Eine zu niedrige Vorschubgeschwindigkeit kann zu ineffizienter Produktion und möglichen Werkzeugschäden führen, während eine zu hohe Vorschubgeschwindigkeit zu einer schlechten Oberflächengüte oder sogar zu einem Werkzeugbruch führen kann.

Schnittgeschwindigkeit: Die Effizienz des Materialabtrags

Die Schnittgeschwindigkeit, häufig in Fuß pro Minute (SFM) oder Metern pro Minute (m/min) angegeben, stellt die Geschwindigkeit dar, mit der sich die Schneide des Werkzeugs relativ zum Werkstück bewegt. Sie ist ein entscheidender Faktor für die Effizienz und Qualität des Bearbeitungsprozesses.

Die optimale Schnittgeschwindigkeit variiert erheblich und ist abhängig von:

- Werkstückstoff

- Werkzeugmaterial

- Art der Bearbeitung (z. B. Schruppen vs. Schlichten)

- Kühlmittelverbrauch

Beispielsweise sind bei der Bearbeitung von Aluminium im Vergleich zu gehärtetem Stahl typischerweise wesentlich höhere Schnittgeschwindigkeiten möglich.

Eilganggeschwindigkeit: Maximierung der Effizienz bei nichtschneidenden Bearbeitungen

Obwohl er nicht direkt mit dem Schneidvorgang zusammenhängt, hat der Eilgang einer CNC-Maschine erhebliche Auswirkungen auf die Gesamteffizienz. Dies ist die Geschwindigkeit, mit der die Maschine ihre Achsen bewegen kann, wenn sie nicht schneidet, z. B. beim Neupositionieren zwischen Schnitten.

Hochwertige CNC-Maschinen erreichen Eilganggeschwindigkeiten von bis zu 60 m/min und mehr, wodurch die Nebenzeiten bei komplexen Bearbeitungsvorgängen erheblich reduziert werden.

Faktoren, die die Geschwindigkeit einer CNC-Maschine beeinflussen

Bei der Bestimmung der effektiven Arbeitsgeschwindigkeit einer CNC-Maschine spielen mehrere Faktoren eine Rolle:

- Maschinenkapazität: Die mechanische und elektrische Konstruktion der Maschine setzt die Obergrenzen für Spindeldrehzahl, Vorschubgeschwindigkeit und Eilganggeschwindigkeit.

- Werkzeugbau: Qualität, Material und Konstruktion der Schneidwerkzeuge beeinflussen die maximal erreichbaren Geschwindigkeiten. Beispielsweise fortschrittliche Spindelkonstruktionen kann höhere Geschwindigkeiten und Präzision ermöglichen.

- Werkstückmaterial: Verschiedene Materialien weisen unterschiedliche Bearbeitbarkeitseigenschaften auf, was sich auf die optimale Schnittgeschwindigkeit und Vorschubgeschwindigkeit auswirkt.

- Teilegeometrie: Bei komplexen Formen oder Merkmalen sind möglicherweise geringere Geschwindigkeiten erforderlich, um Genauigkeit und Oberflächenqualität aufrechtzuerhalten.

- Vorrichtungen und Werkstückhalterungen: Die Stabilität der Werkstückaufspannung kann die maximal erreichbaren Drehzahlen begrenzen.

- Programmierter Werkzeugweg: Effiziente Werkzeugwegstrategien können die Gesamtbearbeitungsgeschwindigkeit erheblich beeinflussen.

- Fertigkeit des Bedieners: Ein erfahrener Bediener kann eine Maschine häufig auf höhere Geschwindigkeiten bringen und gleichzeitig Qualität und Sicherheit gewährleisten.

Eine wassergekühlte ER25-Spindel mit 24.000 U/min und 5,5 kW, die fortschrittliche CNC-Spindeltechnologie demonstriert

Optimierung der CNC-Maschinengeschwindigkeit

Um bei der CNC-Bearbeitung das optimale Gleichgewicht zwischen Geschwindigkeit, Qualität und Effizienz zu erreichen, sollten Sie die folgenden Strategien berücksichtigen:

- Investieren Sie in hochwertige Werkzeuge: Hochwertige Schneidwerkzeuge halten höheren Geschwindigkeiten stand und bleiben länger scharf.

- Nutzen Sie fortschrittliche CAM-Software: Moderne CAM-Programme können Werkzeugpfade für maximale Effizienz optimieren.

- Implementieren Sie High-Speed Machining (HSM)-Techniken: HSM-Strategien können die Materialabtragsrate deutlich steigern und gleichzeitig den Werkzeugverschleiß reduzieren.

- Regelmäßige Maschinenwartung: Gut gewartete Maschinen können zuverlässiger bei höheren Geschwindigkeiten arbeiten.

- Kontinuierliche Schulung der Bediener: Wenn die Bediener über die neuesten Techniken und Technologien auf dem Laufenden gehalten werden, kann dies zu einer verbesserten Maschinenauslastung führen.

- Verwendung geeigneter Kühlmittel: Eine effektive Kühlung und Schmierung kann höhere Schnittgeschwindigkeiten und Vorschubwerte ermöglichen.

Der Einfluss der Spindelwahl auf die CNC-Geschwindigkeit

Die Wahl der Spindel kann einen erheblichen Einfluss auf die Gesamtgeschwindigkeit und Effizienz einer CNC-Maschine haben. Zum Beispiel luftgekühlte Spindeln werden oft für leichtere Anwendungen verwendet, bei denen hohe Geschwindigkeiten, aber nicht unbedingt hohe Leistung erforderlich sind.

Eine luftgekühlte 800-W-ER11-Spindel, geeignet für Hochgeschwindigkeitsanwendungen mit leichter Beanspruchung

Wassergekühlte Spindeln hingegen können typischerweise höhere Geschwindigkeiten und Leistungen bewältigen und sind daher ideal für anspruchsvollere Anwendungen, bei denen sowohl hohe Geschwindigkeiten als auch hohe Materialabtragsraten erforderlich sind.

CNC-Geschwindigkeit bei verschiedenen Materialien

Die erreichbare Geschwindigkeit einer CNC-Maschine variiert je nach zu bearbeitendem Material erheblich. Hier ein allgemeiner Vergleich:

| Material | Relative Bearbeitungsgeschwindigkeit | Faktoren, die die Geschwindigkeit beeinflussen |

|---|---|---|

| Aluminium | Schnell | Weich, ermöglicht hohe Schnittgeschwindigkeiten |

| Weichstahl | Mäßig | Härter als Aluminium, erfordert geringere Drehzahlen |

| Edelstahl | Langsam | Robust, erfordert langsamere Geschwindigkeiten und Spezialwerkzeuge |

| Titan | Sehr langsam | Extrem robust, erfordert spezielle Techniken |

| Kunststoffe | Sehr schnell | Weich, kann bei hohen Geschwindigkeiten bearbeitet werden, kann aber bei zu hoher Geschwindigkeit schmelzen |

Bitte beachten Sie, dass es sich hierbei um allgemeine Richtlinien handelt und die tatsächlich optimalen Geschwindigkeiten je nach spezifischen Legierungen, Wärmebehandlungen und gewünschten Oberflächenbeschaffenheiten variieren können.

Die Rolle von CNC-Steuerungen bei der Maschinengeschwindigkeit

Moderne CNC-Steuerungen spielen eine entscheidende Rolle bei der Bestimmung der Arbeitsgeschwindigkeit einer CNC-Maschine. Fortschrittliche Steuerungen bieten Funktionen wie:

- Look-Ahead-Funktionalität zum Vorwegnehmen und Glätten komplexer Werkzeugwege

- Erweiterte Beschleunigungs-/Verzögerungskontrolle zur Maximierung der Geschwindigkeit ohne Einbußen bei der Genauigkeit

- Werkzeugwegoptimierung in Echtzeit

- Adaptive Vorschubregelung basierend auf tatsächlichen Schnittbedingungen

Diese Funktionen ermöglichen es CNC-Maschinen, bei höheren Geschwindigkeiten zu arbeiten und gleichzeitig Präzision und Oberflächenqualität beizubehalten.

Hochgeschwindigkeitsbearbeitung (HSM) und ihre Auswirkungen auf die CNC-Geschwindigkeit

High-Speed Machining (HSM) ist eine Technik, die das Konzept der Geschwindigkeit bei der CNC-Bearbeitung revolutioniert hat. HSM beinhaltet:

- Höhere Spindeldrehzahlen

- Erhöhte Vorschubgeschwindigkeiten

- Optimierte Werkzeugwege

- Leichtere Schnitte mit höherer Frequenz

Durch den Einsatz von HSM-Techniken können Hersteller Folgendes erreichen:

- Schnellere Gesamtbearbeitungszeiten

- Verbesserte Oberflächenbeschaffenheit

- Reduzierter Werkzeugverschleiß

- Die Möglichkeit, dünnwandige Teile effektiver zu bearbeiten

Für eine effektive Umsetzung von HSM sind jedoch eine sorgfältige Planung und häufig spezielle Werkzeuge und Maschinen erforderlich.

Die Zukunft der CNC-Maschinengeschwindigkeit

Mit dem fortschreitenden technologischen Fortschritt können wir mit weiteren Verbesserungen bei der Geschwindigkeit von CNC-Maschinen rechnen:

- Fortschrittliche Materialien: Entwicklung von Schneidwerkzeugen, die noch höheren Geschwindigkeiten und Temperaturen standhalten.

- Künstliche Intelligenz: KI-gesteuerte Optimierung der Schnittparameter in Echtzeit.

- Verbesserte Motor- und Antriebstechnologien: Ermöglicht höhere Beschleunigungen und schnellere Eilganggeschwindigkeiten.

- Hybride Fertigung: Kombination additiver und subtraktiver Verfahren für eine optimierte Teileproduktion.

Diese Fortschritte versprechen, die Grenzen des Möglichen in Bezug auf Geschwindigkeit und Effizienz der CNC-Bearbeitung zu erweitern.

Balance zwischen Geschwindigkeit und Qualität bei der CNC-Bearbeitung

Während die Geschwindigkeit der CNC-Bearbeitung für die Produktivität entscheidend ist, ist es ebenso wichtig, die Teilequalität aufrechtzuerhalten. Um das richtige Gleichgewicht zu erreichen, müssen Sie Folgendes tun:

- Die spezifischen Anforderungen jedes Jobs verstehen

- Kennen Sie die Grenzen Ihrer Maschine und Werkzeuge

- Kontinuierliche Überwachung und Anpassung der Bearbeitungsparameter

- Investition in Technologien, die sowohl hohe Geschwindigkeit als auch hohe Präzision ermöglichen

Bedenken Sie, dass die schnellste Bearbeitungszeit nicht immer die kosteneffektivste ist, wenn sie zu erhöhtem Werkzeugverschleiß, häufigeren Maschinenwartungen oder Qualitätsproblemen führt.

Häufig gestellte Fragen zur Geschwindigkeit von CNC-Maschinen

1. Wie hoch ist die Durchschnittsgeschwindigkeit einer CNC-Maschine?

Die Geschwindigkeit einer CNC-Maschine variiert je nach Betrieb, Material und Maschinenfunktionen stark. Die Spindeldrehzahl kann von einigen hundert U/min bis über 30.000 U/min reichen, während die Vorschubgeschwindigkeiten bei Hochgeschwindigkeitsmaschinen von einigen Zoll pro Minute bis über 2.000 Zoll pro Minute variieren können.

2. Welchen Einfluss hat die Materialhärte auf die CNC-Bearbeitungsgeschwindigkeit?

Die Härte des Materials hat einen erheblichen Einfluss auf die Bearbeitungsgeschwindigkeit. Weichere Materialien wie Aluminium können im Allgemeinen mit höheren Geschwindigkeiten bearbeitet werden, während härtere Materialien wie Edelstahl oder Titan geringere Geschwindigkeiten erfordern, um Werkzeugverschleiß zu vermeiden und die Schnittqualität aufrechtzuerhalten.

3. Kann eine Erhöhung der CNC-Maschinengeschwindigkeit die Teilequalität beeinträchtigen?

Ja, eine höhere Geschwindigkeit kann die Teilequalität beeinträchtigen. Höhere Geschwindigkeiten können zwar die Produktivität steigern, können aber auch zu Problemen wie schlechter Oberflächengüte, geringerer Genauigkeit oder erhöhtem Werkzeugverschleiß führen, wenn sie nicht richtig für den jeweiligen Vorgang und das Material optimiert sind.

4. Wie schneiden unterschiedliche CNC-Operationen im Hinblick auf die Geschwindigkeit ab?

Verschiedene CNC-Operationen haben unterschiedliche Geschwindigkeitsmöglichkeiten. Beispielsweise können Bohrvorgänge oft mit höherer Geschwindigkeit durchgeführt werden als komplexe 3D-Fräsvorgänge. Drehvorgänge auf einer CNC-Drehmaschine können im Vergleich zu Fräsvorgängen andere Geschwindigkeitsaspekte erfordern.

5. Welche Rolle spielt der CNC-Bediener bei der Bestimmung der Maschinengeschwindigkeit?

Der CNC-Bediener spielt eine entscheidende Rolle bei der Optimierung der Maschinengeschwindigkeit. Erfahrene Bediener können Geschwindigkeit und Vorschub anhand des Schnittgeräuschs, der Sichtprüfung von Spänen und Oberflächenbeschaffenheit sowie ihrer Kenntnisse über die Fähigkeiten der Maschine und das zu bearbeitende Material feinabstimmen.

Abschluss

Die Arbeitsgeschwindigkeit einer CNC-Maschine ist ein komplexes Zusammenspiel verschiedener Faktoren, darunter Spindeldrehzahl, Vorschubgeschwindigkeit, Schnittgeschwindigkeit und Eilganggeschwindigkeit. Moderne CNC-Maschinen können zwar beeindruckende Geschwindigkeiten erreichen, die optimalen Betriebsparameter hängen jedoch von einer Vielzahl von Faktoren ab, wie dem zu bearbeitenden Material, den verwendeten Werkzeugen, der gewünschten Oberflächenbeschaffenheit und den spezifischen Anforderungen jedes Auftrags.

Das Verständnis und die Optimierung dieser Faktoren ist entscheidend, um bei CNC-Bearbeitungsvorgängen das beste Gleichgewicht zwischen Geschwindigkeit, Qualität und Effizienz zu erreichen. Mit dem fortschreitenden technologischen Fortschritt können wir weitere Verbesserungen bei der Geschwindigkeit und Leistungsfähigkeit von CNC-Maschinen erwarten, die durch Entwicklungen in Bereichen wie Werkzeugmaterialien, Maschinendesign und Steuerungssystemen vorangetrieben werden.

Man darf jedoch nicht vergessen, dass Geschwindigkeit nur ein Aspekt der CNC-Bearbeitung ist. Das ultimative Ziel ist die effiziente und kostengünstige Herstellung hochwertiger Teile. Dazu muss oft das richtige Gleichgewicht zwischen Geschwindigkeit und anderen entscheidenden Faktoren wie Präzision, Oberflächengüte und Werkzeuglebensdauer gefunden werden.

Für Hersteller und Maschinenwerkstätten ist es entscheidend, über die neuesten Entwicklungen in der CNC-Technologie informiert zu bleiben und ihre Prozesse kontinuierlich zu optimieren, um in der heutigen schnelllebigen Fertigungsumgebung wettbewerbsfähig zu bleiben. Durch den Einsatz fortschrittlicher Werkzeuge wie Hochleistungsspindeln, die Implementierung ausgefeilter CAM-Strategien und Investitionen in die Schulung von Bedienern können Unternehmen die Grenzen des Möglichen in Bezug auf Geschwindigkeit und Effizienz der CNC-Bearbeitung erweitern.

Wenn wir in die Zukunft blicken, verspricht die fortlaufende Weiterentwicklung der CNC-Technologie noch mehr Geschwindigkeit und Effizienz in den Fertigungsprozessen. Von künstlicher Intelligenz gesteuerter Optimierung bis hin zu fortschrittlichen Materialien und hybriden Fertigungstechniken wird die CNC-Bearbeitung der Zukunft schneller, präziser und anpassungsfähiger sein als je zuvor.