Wie viel CFM verbraucht eine CNC-Maschine?

Druckluft ist eine entscheidende Komponente beim Betrieb vieler CNC-Maschinen (Computerized Numerical Control). Für die Einrichtung und Wartung eines effizienten CNC-Bearbeitungssystems ist es wichtig, den Luftbedarf, insbesondere den CFM-Verbrauch (Kubikfuß pro Minute), zu kennen. In diesem umfassenden Leitfaden untersuchen wir die Faktoren, die den CFM-Verbrauch in CNC-Maschinen beeinflussen, und liefern Ihnen die Informationen, die Sie benötigen, um sicherzustellen, dass Ihr Luftkompressor den Anforderungen Ihrer Maschine gerecht wird.

CFM und seine Bedeutung bei der CNC-Bearbeitung verstehen

CFM oder Kubikfuß pro Minute ist ein Maß für den Luftvolumenstrom. Im Zusammenhang mit CNC-Maschinen stellt es die Menge an Druckluft dar, die die Maschine während des Betriebs verbraucht. Ein angemessener CFM ist für verschiedene Funktionen bei der CNC-Bearbeitung von entscheidender Bedeutung, darunter:

- Werkzeugwechsel

- Spindelkühlung

- Pneumatische Spannsysteme

- Spanblasen und -absaugung

- Nebelkühlmittelsysteme

Um einen reibungslosen und effizienten Betrieb Ihrer CNC-Maschine zu gewährleisten, müssen Sie sicherstellen, dass Ihr Luftkompressor die erforderlichen CFM liefern kann.

Faktoren, die den CFM-Verbrauch in CNC-Maschinen beeinflussen

Mehrere Faktoren beeinflussen den CFM-Bedarf einer CNC-Maschine:

1. Maschinengröße und -typ

Größere CNC-Maschinen benötigen in der Regel mehr CFM als kleinere. Verschiedene CNC-Maschinentypen haben auch einen unterschiedlichen Luftverbrauchsbedarf:

- CNC-Fräsen

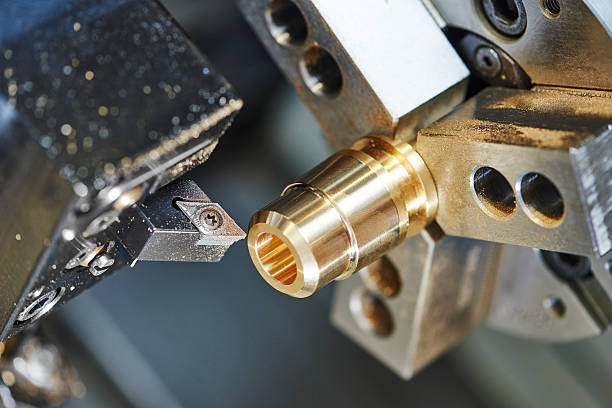

- CNC-Drehmaschinen

- CNC-Fräser

- CNC-Plasmaschneider

2. Spindeltyp und Leistung

Der Typ und die Leistung der Spindel haben einen erheblichen Einfluss auf den CFM-Verbrauch. Beispielsweise Hochgeschwindigkeitsspindel mit 60000 U/min und 1,2 kW ER11, wassergekühlt benötigt möglicherweise mehr CFM zur Kühlung als eine luftgekühlte Spindel mit niedrigerer Geschwindigkeit.

Eine wassergekühlte Hochgeschwindigkeitsspindel, die möglicherweise zusätzliche CFM zur Kühlung benötigt

3. Werkzeugwechselsystem

Automatische Werkzeugwechsler nutzen für den Betrieb häufig Druckluft, was den Gesamtbedarf an CFM erhöht.

4. Kühlmittelsystem

Nebelkühlmittelsysteme, die Druckluft zum Zerstäuben des Kühlmittels verwenden, können den CFM-Verbrauch erheblich steigern.

5. Pneumatische Komponenten

CNC-Maschinen mit zahlreichen pneumatischen Komponenten (z. B. Klemmen, Ventile, Zylinder) haben einen höheren CFM-Bedarf.

Typische CFM-Nutzungsbereiche für CNC-Maschinen

Die CFM-Anforderungen können zwar stark variieren, hier sind jedoch einige allgemeine Bereiche, die zu berücksichtigen sind:

| CNC-Maschinentyp | Typischer CFM-Bereich |

|---|---|

| Kleiner CNC-Fräser | 3-5 CFM |

| Mittlere CNC-Fräse | 10-20 CFM |

| Große CNC-Drehmaschine | 20-40 CFM |

| Industrielles CNC-Bearbeitungszentrum | 30-60+ CFM |

Bitte beachten Sie, dass es sich hierbei um ungefähre Bereiche handelt und die Anforderungen Ihrer spezifischen Maschine abweichen können.

Berechnen des CFM-Bedarfs für Ihre CNC-Maschine

Um den CFM-Bedarf Ihrer CNC-Maschine genau zu bestimmen, gehen Sie folgendermaßen vor:

- Konsultieren Sie das Handbuch der Maschine: Oftmals sind in den Herstellerangaben auch Angaben zum Luftverbrauch enthalten.

- Liste aller luftverbrauchenden Komponenten: Identifizieren Sie alle Teile Ihrer Maschine, die Druckluft verwenden.

- Bestimmen Sie Ihren individuellen CFM-Bedarf: Berechnen oder schätzen Sie den CFM-Verbrauch für jede Komponente.

- Berücksichtigen Sie den Arbeitszyklus: Überlegen Sie, wie oft jede Komponente während eines typischen Bearbeitungszyklus arbeitet.

- Gesamt-CFM zusammenfassen: Addieren Sie den CFM-Bedarf aller Komponenten unter Berücksichtigung ihrer Arbeitszyklen.

- Fügen Sie einen Sicherheitsspielraum hinzu: Fügen Sie zusätzlich 20-30% hinzu, um Lecks und zukünftige Erweiterungen zu berücksichtigen.

Der Einfluss der Spindelwahl auf den CFM-Bedarf

Die Wahl der Spindel kann den CFM-Verbrauch Ihrer CNC-Maschine erheblich beeinflussen. Zum Beispiel:

- A 2,2 kW ER20 luftgekühlte Spindel benötigt möglicherweise weniger CFM zur Kühlung als ein wassergekühltes Modell.

- Hochgeschwindigkeitsspindeln benötigen oft mehr Luft zur Kühlung und Spanabfuhr.

Eine luftgekühlte Spindel, die im Vergleich zu wassergekühlten Modellen andere CFM-Anforderungen haben kann

Optimierung des Luftverbrauchs in CNC-Maschinen

Um den CFM-Verbrauch zu reduzieren und die Effizienz zu verbessern, beachten Sie diese Tipps:

- Regelmäßige Wartung: Halten Sie Ihre Maschine gut instand, um Luftlecks zu vermeiden.

- Verwenden Sie effiziente Komponenten: Entscheiden Sie sich nach Möglichkeit für luftsparende pneumatische Komponenten.

- Optimierte Programmierung: Effiziente Werkzeugwege und Bearbeitungsstrategien können den Luftverbrauch reduzieren.

- Erwägen Sie alternative Kühlmethoden: In manchen Fällen können Alternativen zur Druckluftkühlung effizienter sein.

Die Rolle der Luftqualität bei der CNC-Bearbeitung

Obwohl CFM entscheidend ist, ist die Luftqualität ebenso wichtig. Saubere, trockene Luft hilft, Folgendes zu verhindern:

- Werkzeugverschleiß

- Kontamination von Werkstücken

- Schäden an pneumatischen Komponenten

Durch die Investition in geeignete Luftfilter- und Trocknungssysteme können Sie Ihre CNC-Maschine schützen und die Gesamtleistung verbessern.

Auswahl des richtigen Luftkompressors für Ihre CNC-Maschine

Berücksichtigen Sie bei der Auswahl eines Luftkompressors für Ihre CNC-Maschine Folgendes:

- CFM-Ausgabe: Stellen Sie sicher, dass es Ihren berechneten Anforderungen entspricht oder diese übertrifft.

- Druck (PSI): Die meisten CNC-Maschinen arbeiten mit 90–100 PSI.

- Arbeitszyklus: Wählen Sie einen Kompressor, der bei Bedarf kontinuierlich laufen kann.

- Geräuschpegel: Erwägen Sie für Werkstattumgebungen einen leisen Kompressor.

- Luftqualitätsmerkmale: Achten Sie auf integrierte Filter- und Trocknungsfunktionen.

Der Einfluss der Umgebung auf die CFM-Anforderungen

Umweltfaktoren können den Luftverbrauch Ihrer CNC-Maschine beeinflussen:

- Temperatur: Höhere Umgebungstemperaturen können den Kühlbedarf erhöhen.

- Luftfeuchtigkeit: Hohe Luftfeuchtigkeit kann für die ordnungsgemäße Funktion pneumatischer Komponenten mehr Luft erfordern.

- Höhe: Maschinen, die in großen Höhen betrieben werden, benötigen möglicherweise Kompressoren mit höheren CFM-Werten.

Zukünftige Trends beim Luftverbrauch von CNC-Maschinen

Mit der Weiterentwicklung der CNC-Technologie erkennen wir Trends, die sich auf die CFM-Anforderungen auswirken können:

- Energieeffiziente Designs: Neuere CNC-Maschinen werden im Hinblick auf einen geringeren Luftverbrauch konstruiert.

- Alternative Kühltechnologien: Einige Hersteller erkunden Alternativen zur Druckluftkühlung.

- Intelligente Luftmanagementsysteme: Fortschrittliche Systeme, die den Luftverbrauch basierend auf dem Echtzeitbedarf optimieren.

Fallstudien: Realer CFM-Einsatz bei der CNC-Bearbeitung

Schauen wir uns einige Beispiele aus der Praxis für den Einsatz von CFM in verschiedenen CNC-Anwendungen an:

- Kleine Holzwerkstatt: Ein Bastler mit einer kleinen CNC-Fräse mit einem 1,5 kW ER11 wassergekühlte Spindel meldet einen durchschnittlichen CFM-Verbrauch von 4–6 CFM.

Eine wassergekühlte 1,5-kW-Spindel, die häufig in kleinen bis mittleren CNC-Anwendungen verwendet wird

- Mittelgroße Maschinenwerkstatt: Eine Maschinenwerkstatt mit mehreren CNC-Fräsen mit 3KW ER20 wassergekühlte Spindeln meldet einen Gesamt-CFM-Bedarf von 50–60 CFM für den gesamten Betrieb.

- Große Produktionsanlage: Eine Industrieanlage mit mehreren Hochleistungs-CNC-Bearbeitungszentren, jedes ausgestattet mit einem 7,5 kW ER32/40 Wasserkühlungsspindel, meldet einen CFM-Verbrauch von 100–150 CFM für ihre CNC-Abteilung.

Die Beziehung zwischen CFM und Maschinenproduktivität

Das Verständnis des Zusammenhangs zwischen CFM und Produktivität ist entscheidend:

- Unzureichender CFM: Kann zu langsameren Werkzeugwechseln, unzureichender Kühlung und verringerter Gesamtleistung führen.

- Optimale CFM: Gewährleistet einen reibungslosen Betrieb, gleichbleibende Teilequalität und maximale Produktivität.

- Überschüssiger CFM: Obwohl es nicht direkt schädlich ist, kann es auf ein überdimensioniertes und ineffizientes Druckluftsystem hinweisen.

Fehlerbehebung bei CFM-bezogenen Problemen in CNC-Maschinen

Zu den häufigsten Problemen im Zusammenhang mit unzureichendem CFM zählen:

- Langsamer Werkzeugwechsel

- Inkonsistente Schneidleistung

- Überhitzung der Spindeln

- Unzureichende Spanabfuhr

Wenn diese Probleme bei Ihnen auftreten, ist es möglicherweise an der Zeit, die CFM-Leistung Ihres Luftkompressors zu überprüfen oder das System auf Lecks zu prüfen.

FAQs

Woher weiß ich, ob mein Luftkompressor genügend CFM für meine CNC-Maschine liefert?

Überwachen Sie die Leistung Ihrer Maschine während des Betriebs. Wenn Sie einen langsamen Werkzeugwechsel, unzureichende Kühlung oder schlechte Spanabfuhr feststellen, liefert Ihr Kompressor möglicherweise nicht genügend CFM. Sie können die tatsächliche CFM-Leistung auch mit einem Luftmengenmesser messen.

Kann ich einen kleineren Luftkompressor verwenden und ihn einfach öfter laufen lassen?

Es ist zwar möglich, einen kleineren Kompressor zu verwenden, aber ein Dauerbetrieb kann zu Überhitzung und vorzeitigem Verschleiß führen. Generell ist es besser, einen Kompressor zu wählen, der Ihren CFM-Bedarf problemlos erfüllt, ohne ständig mit maximaler Kapazität zu laufen.

Welchen Einfluss hat die Art des bearbeiteten Materials auf den CFM-Bedarf?

Materialien, die mehr Späne produzieren oder aggressiveres Schneiden erfordern, können den CFM-Bedarf für die Spanabfuhr erhöhen. Darüber hinaus können Materialien, die während der Bearbeitung mehr Wärme erzeugen, mehr Luft zur Kühlung benötigen.

Ist zu viel oder zu wenig CFM besser?

Generell ist es besser, etwas mehr CFM zu haben, als Sie benötigen, als zu wenig. Überschüssige Kapazität ermöglicht zukünftige Erweiterungen und stellt sicher, dass Ihre Maschine immer ausreichend Luft hat. Ein extrem überdimensioniertes System kann jedoch ineffizient und teuer im Betrieb sein.

Wie oft sollte ich den Luftverbrauch meiner CNC-Maschine überprüfen?

Es empfiehlt sich, den Luftverbrauch regelmäßig zu überwachen, am besten monatlich oder vierteljährlich. Überprüfen Sie dies auch, wenn Sie wesentliche Änderungen an Ihren Bearbeitungsprozessen vornehmen oder neue luftverbrauchende Zubehörteile an Ihre CNC-Maschine anschließen.

Abschluss

Das Verständnis und die richtige Handhabung des CFM-Bedarfs Ihrer CNC-Maschine sind entscheidend für optimale Leistung, Effizienz und Langlebigkeit. Während der genaue CFM-Bedarf je nach Maschinentyp, Größe und bestimmten Komponenten wie Spindeln stark variieren kann, deckt ein allgemeiner Bereich von 3-60+ CFM die meisten CNC-Anwendungen ab.

Denken Sie daran, dass Faktoren wie Spindeltyp, Kühlsysteme und pneumatische Komponenten den Luftverbrauch Ihrer Maschine bestimmen. Regelmäßige Wartung, effiziente Programmierung und die Auswahl der richtigen Komponenten können zur Optimierung Ihres CFM-Verbrauchs beitragen.

Gehen Sie bei der Auswahl eines Luftkompressors für Ihre CNC-Maschine immer auf Nummer sicher und wählen Sie ein Modell, das Ihren berechneten CFM-Bedarf leicht übersteigt. Dadurch wird sichergestellt, dass Ihre Maschine auch in Spitzenlastzeiten über ausreichend Luftzufuhr verfügt, und Sie können sie später erweitern.

Indem Sie die CFM-Anforderungen Ihrer CNC-Maschine sorgfältig berücksichtigen und die in diesem Artikel beschriebenen Strategien umsetzen, können Sie einen reibungslosen Betrieb sicherstellen, eine hohe Produktivität aufrechterhalten und die Lebensdauer Ihrer Geräte verlängern. Egal, ob Sie eine kleine Holzwerkstatt oder eine große Industrieanlage betreiben, das richtige Luftmanagement ist der Schlüssel zur erfolgreichen CNC-Bearbeitung.