Das Programmieren einer CNC-Maschine (Computer Numerical Control) ist eine wesentliche Fähigkeit in der modernen Fertigung. Dabei wird eine Reihe von Anweisungen erstellt, die eine Maschine anweisen, Teile präzise und effizient herzustellen. Egal, ob Sie Anfänger sind oder Ihre Fähigkeiten erweitern möchten, dieser Leitfaden führt Sie durch alles, was Sie über die effektive Programmierung von CNC-Maschinen wissen müssen. Wir besprechen verschiedene Arten der CNC-Programmierung, Werkzeuge und bewährte Methoden, um sicherzustellen, dass Sie bei Ihren Bearbeitungsprozessen die besten Ergebnisse erzielen.

Grundlagen der CNC-Programmierung verstehen

Bei der CNC-Programmierung geht es darum, einer Maschine Anweisungen zu geben, wie sie bestimmte Aufgaben wie Schneiden, Fräsen oder Bohren ausführen soll. Es ist im Wesentlichen die Sprache, die mit der Maschine kommuniziert und es ihr ermöglicht, komplexe Vorgänge mit hoher Genauigkeit auszuführen. Die meisten CNC-Programmierungen beinhalten die Verwendung G-Code, eine Standardsprache, die der Maschine mitteilt, wie und wie schnell ihre Werkzeuge bewegt werden sollen und wie tief geschnitten werden soll.

Schlüsselkonzepte der CNC-Programmierung

- G-Code: Dies ist die Standardsprache zur Steuerung von CNC-Maschinen. Jede Zeile des G-Codes liefert der Maschine eine bestimmte Anweisung, beispielsweise das Bewegen eines Werkzeugs entlang einer bestimmten Achse oder das Starten des Spindelmotors.

- M-Code: Diese Codes werden verwendet, um Zusatzfunktionen der CNC-Maschine zu verwalten, wie etwa das Einschalten des Kühlmittels oder das Stoppen der Maschine.

- CAD/CAM-Software: Software für computergestütztes Design (CAD) und computergestützte Fertigung (CAM) unterstützt bei der Erstellung des Teiledesigns und der Generierung der für die CNC-Bearbeitung erforderlichen Werkzeugpfade.

Beispielsweise mit einem Luftgekühlte 6-kW-Spindel aus spindelmotorshop.com stellt sicher, dass die Spindelparameter im G-Code genau eingestellt sind, um die richtige Geschwindigkeit und Leistung zu erzielen.

Arten der CNC-Programmierung

Es gibt verschiedene Ansätze zur Programmierung von CNC-Maschinen, jeder mit seinen eigenen Vorteilen, abhängig von der Komplexität des zu produzierenden Teils und den verfügbaren Werkzeugen. Hier sind die gängigsten Methoden der CNC-Programmierung.

1. Manuelle CNC-Programmierung

Bei der manuellen CNC-Programmierung wird G-Code von Hand geschrieben. Dieser Ansatz erfordert ein tiefes Verständnis der Maschinenfunktionen und eignet sich für einfachere Teile, die keine hochkomplexen Geometrien erfordern.

- Pro: Bietet vollständige Kontrolle über den Maschinenbetrieb und ermöglicht individuelle Anpassungen.

- Nachteile: Zeitaufwändig und fehleranfällig, insbesondere bei komplexen Teilen.

2. CAM-Software-Programmierung

Verwenden von CAM-Software wie Fusion 360 oder Mastercam ermöglicht Ihnen die Erstellung komplexer Werkzeugpfade und die automatische Generierung von G-Code für CNC-Maschinen.

- Pro: Beschleunigt den Programmiervorgang und reduziert Fehler. Ideal für komplexe Teile und mehrachsige Operationen.

- Nachteile: Erfordert eine Lernkurve, um die Software zu beherrschen, und kann teuer sein.

Um beispielsweise eine Hochgeschwindigkeitsspindel wie die 24000 U/min 800 W ER11 wassergekühlte Spindel, kann eine CAM-Software dabei helfen, die richtige Einstellung von Schnittgeschwindigkeit und Vorschub zu gewährleisten.

3. Konversationelle Programmierung

Bei der Konversations-CNC-Programmierung wird die integrierte Schnittstelle der Maschine verwendet, um Programme zu erstellen, ohne G-Code manuell schreiben zu müssen. Dies ist besonders nützlich für einfachere Teile und für Bediener, die noch nicht mit dem Schreiben von G-Code vertraut sind.

- Pro: Benutzerfreundlich und gut für einfache, sich wiederholende Teile.

- Nachteile: Begrenzte Möglichkeiten für komplexe Projekte, die komplizierte Geometrien erfordern.

G-Code schreiben: Die Syntax verstehen

G-Code-Struktur

G-Code besteht aus Befehlen, die die CNC-Maschine anweisen, sich an bestimmte Stellen zu bewegen, Spindeln ein- oder auszuschalten und Vorgänge wie Bohren oder Fräsen auszuführen. Jede Zeile G-Code wird als Block bezeichnet und jeder Block beginnt normalerweise mit einem Befehl wie G01 (lineare Bewegung) oder M03 (Spindel starten).

Allgemeine G-Code-Befehle

- G00: Schnelle Bewegung, wird verwendet, um das Werkzeug schnell zu bewegen, ohne zu schneiden.

- G01: Linearschnitt, wird für geradlinige Bewegungen mit einer bestimmten Vorschubgeschwindigkeit verwendet.

- G02/G03: Kreisinterpolation, die zum Erstellen von Bögen und Kreisen verwendet wird. G02 bewegt sich im Uhrzeigersinn, während G03 sich gegen den Uhrzeigersinn bewegt.

- M03: Spindel im Uhrzeigersinn drehend, mit einer in U/min angegebenen Geschwindigkeit.

- M05: Spindelstopp.

Beispiel für einfachen G-Code

In diesem Beispiel Spindeldrehzahl Und Vorschubgeschwindigkeit werden so eingestellt, dass das Material richtig geschnitten wird, wodurch der Werkzeugverschleiß minimiert und Präzision sichergestellt wird.

Auswahl der richtigen Werkzeuge für die CNC-Programmierung

Die von Ihnen verwendeten Werkzeuge und Komponenten sind für eine erfolgreiche CNC-Programmierung von entscheidender Bedeutung. Die Auswahl der richtigen Spindelmotoren, Werkzeughalter, Und Schneidwerkzeuge kann einen großen Unterschied in der Qualität des fertigen Produkts ausmachen.

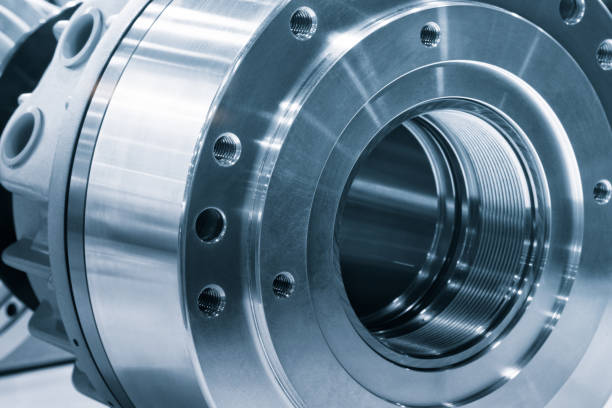

Spindelmotoren

Der Spindelmotor ist eine Schlüsselkomponente der CNC-Bearbeitung, da sie das Schneidwerkzeug antreibt. Die Wahl der richtigen Spindel hängt von Faktoren wie dem zu schneidenden Material und der Komplexität des Teils ab.

- Hochgeschwindigkeitsspindeln: Ideal zum Schneiden von leichten Materialien. Die 24000 U/min 0,8 kW ER11 wassergekühlte Spindel ist eine ausgezeichnete Wahl für hochpräzise Arbeiten, die saubere Kanten erfordern.

- Hochleistungsspindeln: Zum Schneiden härterer Materialien wie Metalle ist eine Hochleistungsspindel wie die Luftgekühlte 7,5-kW-ER32-Spindel wird empfohlen.

Werkzeughalter und Schneidwerkzeuge

Die Wahl des richtigen Werkzeughalter Und Schneidwerkzeuge sorgt für Stabilität und Genauigkeit. Unterschiedliche Materialien erfordern spezifische Werkzeuge:

- Schaftfräser: Für die meisten Fräsaufgaben geeignet, in verschiedenen Größen und Beschichtungen erhältlich.

- Bohrer: Speziell zum Bohren von Löchern konzipiert. Wichtig ist, dass die Bohrergröße zum Material passt.

CAM-Softwaretools

Mit dem richtigen CAM-Software ist entscheidend für die Generierung von präzisem G-Code, der die Designabsicht widerspiegelt. Beliebte Optionen sind:

- Fusion 360: Eine umfassende CAD/CAM-Software, die komplexe Werkzeugpfade und mehrachsige Bearbeitung unterstützt.

- Mastercam: In der CNC-Branche bekannt für die Generierung effizienten G-Codes für komplexe Teile.

Programmieren einer CNC-Maschine für verschiedene Vorgänge

Bei der CNC-Programmierung geht es nicht nur darum, Code zu schreiben. Sie müssen auch verstehen, welche Art von Bearbeitungsvorgang für jedes Teil erforderlich ist. Hier erfahren Sie, wie Sie für verschiedene Vorgänge programmieren.

1. Fräsvorgänge

Mahlen beinhaltet die Verwendung von rotierenden Fräsern, um Material von einem Werkstück zu entfernen. Die Programmierung für das Fräsen erfordert das Verständnis, wie man Schnitttiefen, Feeds, Und Geschwindigkeiten.

- Schruppfräsen: Wird verwendet, um schnell eine große Menge Material zu entfernen. Stellen Sie den Werkzeugweg so ein, dass bei jedem Durchgang eine möglichst große Fläche abgedeckt wird.

- Fertigfräsen: Um die endgültige Oberflächenbeschaffenheit zu erzielen, wird ein feineres Werkzeug verwendet. Präzision und eine sorgfältige Werkzeugauswahl sind hier entscheidend.

Beispielsweise mit einem 3,2 kW ER20 wassergekühlte Spindel aus spindelmotorshop.com hilft dabei, reibungslose Fräsvorgänge mit hoher Geschwindigkeit zu erreichen.

2. Drehbearbeitung

Drehen wird hauptsächlich für zylindrische Teile verwendet, bei denen sich das Werkstück dreht und ein stationäres Schneidwerkzeug Material entfernt. Die Programmierung einer CNC-Drehmaschine umfasst:

- Einstellen der Spindeldrehzahlen: Für präzises Schneiden stellen Sie die Spindeldrehzahl entsprechend dem Material und der gewünschten Oberflächenbeschaffenheit ein.

- Werkzeugwegprogrammierung: Schreiben Sie G-Code, um die Bewegung des Werkzeugs entlang des Teils zu bestimmen, um die gewünschte Form zu erreichen.

3. Bohrarbeiten

Bohren beinhaltet das Bohren von Löchern im Werkstück. Die richtige Programmierung zum Bohren erfordert das Einstellen der Spindeldrehzahl, die Auswahl des richtigen Bohrers und die Angabe der Tiefe jedes Lochs.

- Peck-Bohren: Mit dieser Technik werden tiefe Löcher gebohrt. Der Bohrer wird periodisch zurückgezogen, um die Späne zu entfernen. Dadurch verringert sich die Gefahr einer Überhitzung und eines Werkzeugbruchs.

- Punktbohren: Wird vor dem vollständigen Bohren verwendet, um eine kleine Vertiefung zu erzeugen und sicherzustellen, dass der Bohrer nicht von seiner vorgesehenen Position abdriftet.

Best Practices für die CNC-Programmierung

Um bei der CNC-Bearbeitung gleichbleibende und qualitativ hochwertige Ergebnisse zu erzielen, ist die Einhaltung bewährter Methoden bei der Programmierung unerlässlich.

1. Richtige Werkzeugauswahl

Die Art des Schneidwerkzeugs und seine Materialbeschichtung können den Bearbeitungsprozess erheblich beeinflussen. Wählen Sie Werkzeuge basierend auf dem zu bearbeitenden Material und der gewünschten Oberfläche aus.

2. Optimale Vorschubgeschwindigkeit und Spindeldrehzahl

Die richtige Einstellung Vorschubgeschwindigkeit Und Spindeldrehzahl ist entscheidend für eine effektive Bearbeitung. Wenn die Spindeldrehzahl zu hoch oder zu niedrig ist, kann dies zu Werkzeugverschleiß oder schlechte Oberflächenbeschaffenheit.

- Vorschubgeschwindigkeit: Normalerweise in Millimetern pro Minute (mm/min) angegeben. Passen Sie dies je nach Härte des Materials und Werkzeugtyp an.

- Spindeldrehzahl: Einstellung in Umdrehungen pro Minute (U/min), wobei weichere Materialien höhere Geschwindigkeiten erfordern.

3. Verwenden Sie G-Code-Simulatoren

Die Simulation des G-Codes vor der Ausführung auf der Maschine hilft bei der Identifizierung potenzieller Fehler. G-Code-Simulatoren ermöglicht Ihnen, die Werkzeugpfade zu überprüfen und Anpassungen vorzunehmen, bevor Sie Material schneiden. Dadurch sparen Sie Zeit und Ressourcen.

4. Führen Sie Sicherheits- und Qualitätsprüfungen durch

Überprüfen Sie immer das Setup und führen Sie eine Trockenübung ohne Material zu schneiden. Dadurch wird sichergestellt, dass der Werkzeugweg korrekt ist und Kollisionen vermieden werden.

CNC-Programmiersoftware-Optionen

Die Wahl der richtigen CNC-Programmiersoftware hängt von der Komplexität des Teils, dem Typ der CNC-Maschine und Ihrem Budget ab. Hier sind einige beliebte Optionen:

1. Fusion 360

Eine beliebte Wahl für CAD- und CAM-Operationen. Es ermöglicht Benutzern, Teile zu entwerfen und G-Code zu generieren für Mahlen, Drehen, Und 3D-Druck.

2. Mastercam

Mastercam wird häufig zur Generierung komplexer Werkzeugwege verwendet und eignet sich für 5-Achs-CNC-Maschinen. Es bietet umfassende Lösungen für eine Vielzahl von CNC-Vorgängen.

3. SolidWorks mit CAM-Modul

SolidWorks bietet eine robuste Designlösung, die in CAM-Tools integriert werden kann, um vollständige Modelle zu erstellen und CNC-Programme für die Bearbeitung zu generieren.

FAQs

1. Was ist der Unterschied zwischen G-Code und M-Code?

Mit G-Code wird die Bewegung der CNC-Maschine gesteuert (z. B. Positionierung und Schneiden), während mit M-Code Zusatzfunktionen gesteuert werden, wie etwa das Ein-/Ausschalten der Spindel oder die Aktivierung der Kühlflüssigkeit.

2. Kann ich die CNC-Programmierung erlernen, ohne vorherige Erfahrung in der Bearbeitung zu haben?

Ja, obwohl vorherige Erfahrungen in der Bearbeitung hilfreich sind, gibt es viele Ressourcen, darunter Online-Kurse und Simulatoren, die es ermöglichen, die CNC-Programmierung von Grund auf zu erlernen.

3. Welche CAM-Software ist für Anfänger am besten geeignet?

Fusion 360 ist aufgrund seiner benutzerfreundlichen Oberfläche und der verfügbaren Tutorials, die Ihnen den Einstieg erleichtern, eine gute Wahl für Anfänger.

4. Wie wähle ich die richtige Spindel für die CNC-Programmierung aus?

Die Wahl der richtigen Spindel hängt vom Material und der Art der Bearbeitung ab. Hochgeschwindigkeitsspindeln wie die 24000 U/min 0,8 kW ER11 wassergekühlte Spindel eignen sich für leichte Materialien und Präzisionsarbeiten, während Hochleistungsspindeln ideal für Metalle sind.

5. Welche Sicherheitsvorkehrungen sollte ich beim Programmieren einer CNC-Maschine treffen?

Tragen Sie immer eine Schutzbrille, stellen Sie sicher, dass die Werkzeuge richtig installiert sind, und führen Sie einen Probelauf durch, um sicherzustellen, dass der G-Code keine Fehler enthält, die zu Unfällen führen könnten.

Abschluss

CNC-Programmierung ist eine grundlegende Fähigkeit für jeden, der in der modernen Fertigung tätig ist. Wenn Sie G-Code verstehen, die richtigen Werkzeuge und Software verwenden und bewährte Methoden befolgen, können Sie effizient hochwertige Bearbeitungsergebnisse erzielen. Egal, ob Sie fräsen, drehen oder bohren, eine solide Grundlage in der CNC-Programmierung eröffnet zahlreiche Möglichkeiten für die Präzisionsfertigung. Die Wahl der richtigen Spindel und Werkzeuge, wie sie beispielsweise bei spindelmotorshop.com, ist der Schlüssel zum Erreichen optimaler Ergebnisse.

Investieren Sie in die richtigen Ressourcen, üben Sie weiter und erkunden Sie kontinuierlich neue Techniken, um Ihre Fähigkeiten zu verbessern. CNC-Programmierung ist eine Reise des Lernens und der Präzision, und mit dem richtigen Ansatz können Sie sie meistern und außergewöhnliche Ergebnisse erzielen.