CNC-Maschinen haben die Fertigung revolutioniert, indem sie Präzision, Vielseitigkeit und Effizienz bei der Herstellung von Teilen und Komponenten bieten. Egal, ob Sie ein Neuling sind, der gerade erst in die Welt der CNC-Bearbeitung oder ein erfahrener Maschinist, der seine Fähigkeiten verfeinern möchte, kann die effektive Arbeit mit einer CNC-Maschine Ihre Projekte auf ein neues Niveau heben. In diesem Handbuch werden wir uns mit den Kernelementen der CNC-Bearbeitung befassen, von den benötigten Werkzeugen bis hin zu den Best Practices zum Erreichen qualitativ hochwertiger Ergebnisse. Lassen Sie uns erkunden, wie man mit einer CNC-Maschine arbeitet!

Die Grundlagen von CNC-Maschinen verstehen

Was ist eine CNC-Maschine?

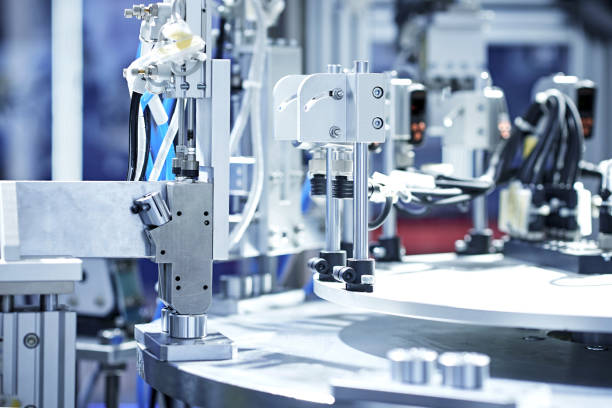

A CNC-Maschine (Computer Numerical Control) ist ein Gerät, das programmierte Software verwendet, um die Bewegung von Werkzeugen und Maschinen zu steuern. Es automatisiert Aufgaben wie Schneiden, Fräsen, Bohren, Und Drehen, wodurch Präzision, Wiederholbarkeit und Qualität über mehrere Teile hinweg gewährleistet werden.

CNC-Maschinen verwenden Programmiersprachen wie G-Code um ihre Aktionen zu lenken. Der Bediener entwirft die Teile mit CAD-Software und wandelt diese Entwürfe dann in maschinenlesbare Anweisungen um. Der CNC-Fräser oder die Fräsmaschine liest diese Anweisungen und bewegt sich entsprechend.

Die Spindel ist das Herzstück der CNC-Maschine und ist für die Aufnahme und den Antrieb des Schneidwerkzeugs verantwortlich. Für eine gleichbleibende Leistung ist eine zuverlässige Spindel wie die 24000 U/min 0,8 kW ER11 wassergekühlte Spindel, ist von entscheidender Bedeutung.

Komponenten einer CNC-Maschine

CNC-Maschinen bestehen aus mehreren Komponenten, von denen jede eine entscheidende Rolle im Bearbeitungsprozess spielt:

- Steuereinheit: Verarbeitet Anweisungen aus dem G-Code und sagt der Maschine, was sie tun soll.

- Spindel: Hält das Schneidwerkzeug und rotiert mit unterschiedlichen Geschwindigkeiten, je nach Material und gewünschtem Finish.

- Werkzeugbau: Enthält Schneidwerkzeuge wie Schaftfräser Und Bohrer wird zum Formen des Materials verwendet.

- Arbeitstisch: Hält das Material, das bearbeitet wird.

- Äxte: CNC-Maschinen verfügen in der Regel über mehrere Achsen, beispielsweise X, Y und Z, die unterschiedliche Bewegungsbahnen ermöglichen.

Arten von CNC-Maschinen

Verschiedene CNC-Maschinen eignen sich für unterschiedliche Arbeiten:

- CNC-Fräser: Am besten für Holz, Kunststoffe und weiche Metalle. Sie sind ideal für große und leichte Materialien.

- CNC-Fräsen: Kann härtere Metalle verarbeiten und komplizierte Formen erzeugen. Ausgestattet mit leistungsstarken Spindeln, wie die 2,2 kW ER20 luftgekühlte Spindel, was ein effizientes Schneiden gewährleistet.

- CNC-Drehmaschinen: Wird für Drehvorgänge verwendet, geeignet zum Erstellen zylindrischer Formen.

Auswahl des richtigen Werkzeugs für Ihr CNC-Projekt

Die Auswahl der richtigen Werkzeug ist entscheidend für den Erfolg Ihres CNC-Projekts. Die Werkzeuge bestimmen die Qualität, Präzision und Zeit, die zur Fertigstellung eines Teils erforderlich ist.

Arten von Schneidwerkzeugen

- Schaftfräser: Das am häufigsten verwendete Werkzeug in der CNC-Bearbeitung zum Schneiden in der X-, Y- und Z-Achse. Schaftfräser gibt es in verschiedenen Größen und Geometrien, jeweils geeignet für unterschiedliche Materialien und Schnitte.

- Kugelkopffräser: Diese Werkzeuge sind ideal für 3D-Profilierung und zum Erreichen glatter Kurven.

- Bohrer: Um Löcher in das Material zu bohren, werden Bohrer verwendet, um präzise durchstechen durch das Werkstück.

Tipp: Bei der Arbeit an einem Projekt mit Hochgeschwindigkeitsschnitte in harten Metallen, erwägen Sie die Verwendung der Luftgekühlte 7,5-kW-ER32-Spindel um gleichbleibende Leistung und Präzision aufrechtzuerhalten.

Werkzeugauswahl basierend auf dem Material

Die Art der Material bestimmt das beste Werkzeug für die jeweilige Aufgabe:

- Holz und Kunststoff: Einschneidige oder zweischneidige Schaftfräser eignen sich gut für Materialien wie Holz und Kunststoff, da sie Späne effizient entfernen.

- Metalle (z. B. Aluminium, Stahl): Vierschneidige Schaftfräser eignen sich besser für Metalle, da sie die nötige Festigkeit zum Schneiden härterer Materialien bieten.

Werkzeughalterung und Spindelkompatibilität

Stellen Sie sicher, dass Ihre Werkzeuge mit Ihrem Spindeltyp kompatibel sind. Beispielsweise ein ER20 Spannzange ist kompatibel mit dem 24000 U/min 3,2 kW ER20 wassergekühlte Spindel, wodurch sichergestellt wird, dass das Werkzeug bei Hochgeschwindigkeitsvorgängen stabil bleibt.

Programmieren Ihrer CNC-Maschine

Verwenden von CAD/CAM-Software

CAD (Computergestütztes Design) Und CAM (Computergestützte Fertigung) Software werden zur Erstellung von Modellen und zur Generierung der Werkzeugwege erforderlich für die CNC-Bearbeitung. Die Software wandelt Ihr Design in G-Code, mit denen die CNC-Maschine Schnitte ausführt.

Zu den beliebtesten CAD/CAM-Softwareoptionen gehören:

- Fusion 360: Benutzerfreundlich und ideal für Anfänger.

- Mastercam: Bietet erweiterte Funktionen für komplexere Projekte.

- SolidWorks: Bevorzugt wegen seiner starken CAD-Modellierungsfunktionen.

Schreiben und Bearbeiten von G-Code

Die Sprache der CNC-Maschinen, G-Code, sagt der Maschine genau, wie sie sich bewegen soll. Es mag zunächst kompliziert erscheinen, aber das Verständnis von G-Code ermöglicht es Ihnen, manuelle Anpassungen die von CAD/CAM-Software möglicherweise nicht optimal verarbeitet werden.

Hier sind einige häufige G-Code-Befehle das solltest du wissen:

- G00: Schnelle Bewegung ohne Schnitte.

- G01: Lineare Schnittbewegung.

- M03/M05: Spindel starten/stoppen.

Beispiel für G-Code zum CNC-Fräsen

Tipp: Stellen Sie sicher, dass Sie Ihren G-Code immer in Ihrer CAM-Software simulieren, bevor Sie ihn auf der Maschine ausführen. So vermeiden Sie kostspielige Fehler.

Einrichten der CNC-Maschine für die Bearbeitung

Richtige Werkstückeinrichtung

Der Werkstück muss vor Beginn der Bearbeitung richtig ausgerichtet und gesichert werden, um genaue Schnitte zu gewährleisten. So richten Sie das Werkstück ein:

- Materialspannung: Verwenden Klemmen oder ein Vakuumtisch um das Werkstück zu fixieren.

- Nullstellung: Mit der Spindel eine Nullpunkt oder Werkstückversatz (z.B, G54), das als Ausgangspunkt für das Tool dient.

- Werkzeuglängenkompensation: Passen Sie die Werkzeuglänge an unterschiedliche Schneidwerkzeuge an und gewährleisten Sie so eine präzise Schnitttiefe.

Überprüfen der Spindel

Stellen Sie immer sicher, dass die Spindel ausgerichtet und reibungslos laufend vor der Bearbeitung. Die Leistung der Spindel kann die Qualität des Schnitts stark beeinflussen. Beispielsweise kann eine 5,5 kW ER32 4-polige luftgekühlte Spindel ist aufgrund seiner Stabilität und Leistung ideal für hochpräzise Aufgaben.

Trockenlauftests

Vor dem eigentlichen Bearbeitungsbeginn immer einen Trockentest (ohne Material oder mit minimaler Tiefe). Dadurch wird sichergestellt, dass die Werkzeugwege und die Maschineneinstellungen korrekt sind, wodurch mögliche Kollisionen oder Fehler vermieden werden.

Bearbeitungsprozess: Von Anfang bis Ende

Schrittweise Bearbeitung

- Laden Sie das Programm: Laden Sie den von Ihrer CAM-Software generierten G-Code hoch.

- Führen Sie einen Trockentest durch: Überprüfen Sie, ob der G-Code fehlerhaft ist oder ob unerwartete Bewegungen vorliegen.

- Starten Sie die Spindel: Stellen Sie die Spindeldrehzahl entsprechend dem zu bearbeitenden Material ein.

- Aktivieren Sie das Werkzeug: Bewegen Sie das Werkzeug langsam zum Werkstück und achten Sie auf den korrekten Eingriff.

- Bearbeitung: Sobald Sie mit der Einrichtung zufrieden sind, beginnen Sie mit dem vollständigen Vorgang.

- Inspektion: Halten Sie regelmäßig an, um das Teil prüfen um sicherzustellen, dass die Abmessungen innerhalb der Toleranz liegen.

Überwachung der Bearbeitungszeit

Effizienz ist der Schlüssel bei der CNC-Bearbeitung. Monitor Bearbeitungszeit um Verbesserungsbereiche zu identifizieren, wie z. B. Werkzeugverschleiß oder übermäßiges Neupositionieren. Eine zuverlässige, leistungsstarke Spindel kann die Bearbeitungszeit bei gleichbleibender Qualität erheblich verkürzen.

Sicherstellung einer hochwertigen Endbearbeitung bei der CNC-Bearbeitung

Erzielen einer glatten Oberflächenbeschaffenheit

Um eine hohe Qualität zu erreichen Oberflächenbeschaffenheit:

- Verwenden Sie einen kleineren Stepover: Ein kleinerer Schrittabstand verringert die zwischen den Werkzeugpfaden verbleibenden Grate und führt zu einer glatteren Oberfläche.

- Spindeldrehzahl reduzieren: Bei den letzten Durchgängen kann eine Verringerung der Spindeldrehzahl Werkzeugspuren minimieren und die Oberflächengüte verbessern.

- Werkzeuge zur Endbearbeitung: Verwenden Sie Schlichtwerkzeuge mit weniger Schneiden, da diese tendenziell ein besseres Finish auf dem Material hinterlassen.

Werkzeugverschleiß und -austausch

Werkzeugverschleiß ist ein unvermeidlicher Bestandteil der CNC-Bearbeitung. Überwachen Sie Werkzeuge auf Anzeichen von Verschleiß, wie verringerte Schneidleistung oder sichtbar Grate an den fertigen Teilen. Ersetzen Sie abgenutzte Werkzeuge umgehend, um eine gleichbleibende Qualität sicherzustellen und Ihre Projekte nicht zu gefährden.

Qualitätskontrollen

Verwenden Sie Messwerkzeuge wie Bremssättel, Mikrometer, Und Koordinatenmessgeräte (KMG) um sicherzustellen, dass das Endteil die erforderlichen Abmessungen und Toleranzen aufweist. Die Durchführung regelmäßiger Qualitätskontrollen während des gesamten Bearbeitungsprozesses hilft dabei, Probleme frühzeitig zu erkennen und so Abfall und Nacharbeit zu reduzieren.

Sicherheitsvorkehrungen beim Arbeiten mit CNC-Maschinen

Richtige Sicherheitsausrüstung

Die Arbeit mit CNC-Maschinen birgt gewisse Risiken, insbesondere bei hohen Geschwindigkeiten und scharfen Werkzeugen. Tragen Sie immer die entsprechende Schutzausrüstung, darunter:

- Schutzbrille: Schützen Sie Ihre Augen vor herumfliegenden Spänen und Trümmern.

- Handschuhe: Tragen Sie beim Umgang mit Rohmaterialien Handschuhe. Ziehen Sie diese jedoch aus, wenn Sie direkt mit beweglichen Teilen arbeiten, um ein Verfangen zu verhindern.

- Gehörschutz: CNC-Maschinen können laut sein, insbesondere bei Hochgeschwindigkeitsvorgängen. Verwenden Sie Ohrstöpsel oder Ohrenschützer, um Ihr Gehör zu schützen.

Maschinenwartung für mehr Sicherheit

Eine regelmäßige Wartung der CNC-Maschine ist unerlässlich, um Fehlfunktionen zu vermeiden, die zu Unfällen führen könnten. Hier einige Wartungstipps:

- Bewegliche Teile schmieren: Schmieren Sie die beweglichen Teile der Maschine regelmäßig, um Verschleiß und Überhitzung vorzubeugen.

- Auf lose Schrauben prüfen: Lose Schrauben können zu Vibrationen führen und so Präzision und Sicherheit beeinträchtigen. Ziehen Sie sie im Rahmen regelmäßiger Kontrollen fest.

- Überprüfen Sie die Sicherheitsmerkmale: Stellen Sie sicher, dass Sicherheitsfunktionen wie Not-Aus-Taster und die Schutzvorrichtungen funktionsfähig sind.

Vermeidung häufiger Gefahren

- Lassen Sie die Maschine niemals unbeaufsichtigt: Bleiben Sie immer in der Nähe, während die CNC-Maschine läuft. So können Sie schnell reagieren, wenn etwas schief geht.

- Halten Sie den Arbeitsbereich sauber: Ein sauberer Arbeitsplatz verringert die Stolpergefahr und sorgt dafür, dass Werkzeuge und Materialien gut zugänglich sind.

- Vermeiden Sie das Tragen lockerer Kleidung: Lose Kleidungsstücke können sich in der Maschine verfangen. Tragen Sie eng anliegende Kleidung, um dieses Risiko zu minimieren.

Häufige Probleme und Tipps zur Fehlerbehebung bei der CNC-Bearbeitung

Werkzeugbruch

Werkzeugbruch kann aus verschiedenen Gründen auftreten, z. B. falsche Vorschubgeschwindigkeiten oder falsche Werkzeugauswahl. Hier sind einige Tipps, um dieses Problem zu vermeiden:

- Vorschub und Geschwindigkeit prüfen: Stellen Sie sicher, dass Vorschub und Spindeldrehzahl für das Werkzeug und das Material geeignet sind.

- Verwenden Sie das richtige Werkzeug: Wählen Sie Werkzeuge, die für die Härte und Art des zu bearbeitenden Materials geeignet sind.

- Werkzeugverschleiß prüfen: Abgenutzte Werkzeuge brechen leichter. Ersetzen Sie Werkzeuge, bevor sie das Ende ihrer Lebensdauer erreichen.

Schlechte Oberflächenbeschaffenheit

Wenn die Oberflächenbeschaffenheit rau oder ungleichmäßig ist, müssen Sie möglicherweise einige Einstellungen anpassen:

- Verringern der Zustellung: Ein kleinerer Schrittabstand kann zur Verbesserung der Oberflächengüte beitragen.

- Werkzeugschärfe prüfen: Stumpfe Werkzeuge können unerwünschte Spuren hinterlassen. Ersetzen Sie stumpfe Werkzeuge umgehend.

- Spindeldrehzahl anpassen: Manchmal kann eine Erhöhung oder Verringerung der Spindeldrehzahl zu einem besseren Finish beitragen.

Maschinenvibration

Übermäßig Maschinenvibration kann sich negativ auf Genauigkeit und Oberflächengüte auswirken:

- Schrauben und Befestigungen festziehen: Stellen Sie sicher, dass alle Teile der Maschine sicher befestigt sind.

- Verwenden Sie eine stabilere Spindel: Eine hochwertige Spindel, wie die Luftgekühlte 7,5-kW-ER32-Spindel, kann helfen, Vibrationen zu minimieren und die Stabilität aufrechtzuerhalten.

- Schnittparameter anpassen: Manchmal können Vibrationsprobleme durch eine Reduzierung der Schnitttiefe oder des Vorschubs gelindert werden.

FAQs

1. Was ist der wichtigste Faktor für ein glattes CNC-Finish?

Die wichtigsten Faktoren sind mit einem kleineren Schrittabstand, Aufrechterhaltung der Werkzeugschärfe, Und Optimierung der Spindeldrehzahl. Alle diese Elemente tragen zu einer feineren Oberflächenbeschaffenheit bei.

2. Wie wähle ich die richtige Spindel für meine CNC-Maschine aus?

Die Spindelauswahl hängt von der Material Und Art der Arbeit. Zum Beispiel die 2,2 kW ER20 luftgekühlte Spindel eignet sich für leichtere Arbeiten, während schwerere Aufgaben leistungsstärkere Spindeln erfordern.

3. Warum ist ein Probelauf bei der CNC-Bearbeitung wichtig?

A Trockenübung ist es wichtig zu überprüfen, ob die Werkzeugwege korrekt sind und Kollisionen vermieden werden. Es hilft Ihnen, potenzielle Probleme im Programm zu identifizieren, ohne das Werkstück oder die Maschine zu beschädigen.

4. Wie kann ich den Werkzeugverschleiß bei der CNC-Bearbeitung reduzieren?

Reduzieren WerkzeugverschleißStellen Sie sicher, dass Sie den richtigen Vorschub, die richtige Spindeldrehzahl und den richtigen Werkzeugtyp für das Material verwenden. Tauschen Sie außerdem Werkzeuge aus, bevor sie zu stark abgenutzt sind, um die Qualität Ihrer Schnitte nicht zu beeinträchtigen.

5. Was sind bewährte Vorgehensweisen bei der Wartung von CNC-Maschinen?

Regelmäßig bewegliche Teile schmieren, Schrauben prüfen und festziehenund aktivieren Sie alle Sicherheitsfunktionen wie Not-Aus-Taster. Vorbeugende Wartung hilft, unerwartete Ausfälle zu vermeiden und sorgt für gleichbleibende Leistung.

Abschluss

Die Zusammenarbeit mit einem CNC-Maschine kann unglaublich lohnend sein, da Sie damit mühelos präzise und komplizierte Komponenten erstellen können. Um erfolgreich zu sein, benötigen Sie ein gutes Verständnis der Komponenten der Maschine, die richtigen Werkzeuge für Ihr Projekt und ein solides Verständnis von G-Code Und CAD/CAM-Software. Indem Sie Best Practices für Einrichtung, Sicherheit und Qualitätssicherung befolgen, können Sie sicherstellen, dass Ihre CNC-Projekte sowohl effizient als auch qualitativ hochwertig sind.

Vergessen Sie nicht, dass die Wahl der Spindel eine entscheidende Rolle bei der Erzielung der gewünschten Ergebnisse spielt. Entdecken Sie Optionen wie die 24000 U/min 0,8 kW ER11 wassergekühlte Spindel oder die Luftgekühlte 7,5-kW-ER32-Spindel um die richtige Lösung für Ihre Anforderungen zu finden. Mit der richtigen Einrichtung, den richtigen Werkzeugen und dem richtigen Wissen erreichen Ihre CNC-Bearbeitungsprojekte neue Höhen der Präzision und Qualität.

Wenn Sie Fragen haben oder Hilfe bei der Auswahl der richtigen Ausrüstung benötigen, wenden Sie sich bitte an kontaktiere unsWir sind hier, um Ihnen zu helfen, das Beste aus Ihrer CNC-Bearbeitung herauszuholen.