Einführung

Der CNC-Spindelwartungsprozess umfasst eine Reihe von Schritten und Methoden zur Wartung und Reparatur der Werkzeugmaschinenspindel. Als eine der Kernkomponenten der Werkzeugmaschine hat der regelmäßige Betrieb der Spindel einen wesentlichen Einfluss auf die Leistung und Verarbeitungsqualität der Werkzeugmaschine. Daher sind die Standardisierung und Wissenschaftlichkeit des Spindelwartungsprozesses für den regelmäßigen Betrieb der Werkzeugmaschine und die Verbesserung der Verarbeitungseffizienz von großer Bedeutung. Im Folgenden werden die detaillierten Schritte und spezifischen Inhalte des Spindelwartungsprozesses vorgestellt.

Spindelinspektion

Bevor Sie mit der Reparatur der CNC-Spindel beginnen, müssen Sie zunächst eine gründliche Inspektion der Spindel durchführen. Der Inspektionsinhalt umfasst eine Inspektion des Aussehens, eine Geräusch- und Vibrationsinspektion, eine Messung elektrischer Parameter und eine Temperaturüberwachung. Durch diese Schritte können Sie den Gesundheitszustand der Spindel vorläufig beurteilen.

Spindeldemontage

Nachdem Sie die Stromversorgung der Maschine getrennt haben, müssen Sie zunächst das Zubehör an der Spindel entfernen, z. B. Werkzeuge, Vorrichtungen, Kühlgeräte usw. Notieren Sie die Installationsposition jeder Komponente für die spätere Neuinstallation. Entfernen Sie als Nächstes das Getriebe und die internen Komponenten, einschließlich Direktkupplungswellen, Lagerdeckel, Lager usw. Gehen Sie während der Demontage vorsichtig vor, um eine Beschädigung der Teile zu vermeiden.

Fehlerbehebung

Während des Demontageprozesses kann die Fehlersuche durch Sichtprüfung, Handgefühl und Werkzeugprüfung durchgeführt werden. Häufige Fehler sind Lagerverschleiß, Alterung der Dichtung und Schäden an Innenteilen. Für die festgestellten Probleme müssen entsprechende Wartungspläne erstellt werden, um zu entscheiden, ob die betreffenden Teile repariert oder ersetzt werden müssen.

Teilereinigung und Politur

Die zerlegten Teile sollten gereinigt werden, um Öl, Staub und andere Verunreinigungen zu entfernen. Bei kritischen Komponenten wie Lagern und Hülsen ist außerdem Polieren erforderlich, um sicherzustellen, dass die Passflächen glatt und makellos sind. Nach der Reinigung sollten die Teile entsprechend gelagert werden, um eine Sekundärkontamination zu vermeiden.

Ersatzteile austauschen

Für Teile, bei denen festgestellt wurde, dass sie ausgetauscht werden müssen, müssen originale oder zertifizierte Ersatzteile von hoher Qualität verwendet werden. Vor dem Einbau sollten Größe und Qualität der neuen Teile sorgfältig überprüft werden, um sicherzustellen, dass sie richtig zur Spindel passen. Während des Einbaus sollten die Standardbetriebsverfahren oder -anweisungen befolgt werden, um Schäden an den Teilen oder Einbaufehler zu vermeiden.

Zusammenbau von Teilen und Bearbeitung

Während der Montage sollten die Komponenten gemäß den Aufzeichnungen während der Demontage wieder in ihre ursprünglichen Positionen eingebaut werden. Besondere Aufmerksamkeit sollte dem Einbau von Lagern gewidmet werden, und es sollten Spezialwerkzeuge verwendet werden, um Schäden zu vermeiden. Die Bearbeitungsgenauigkeit sollte sichergestellt werden, um die Konstruktionsanforderungen für zu bearbeitende Teile wie Spindelendabdeckungen oder Hülsen zu erfüllen.

Elektrischer Anschluss und Einstellung

Nachdem der mechanische Teil zusammengebaut wurde, sind eine elektrische Verbindung und Einstellung erforderlich. Überprüfen Sie, ob Netzkabel, Sensor und Steuerleitung richtig angeschlossen sind, und stellen Sie den regulären Betrieb des elektrischen Systems durch Isolationswiderstandsprüfung und Strommessung sicher. Nach Abschluss der elektrischen Verbindung sind auch die erforderlichen Parametereinstellungen und Kalibrierungen des CNC-Systems erforderlich.

Schleiftest

Nach der Montage und elektrischen Einstellung sollte ein Schleiftest durchgeführt werden, um den Betriebszustand der Spindel zu überprüfen. Während des Tests sollte auf die Spindeldrehzahl, Vibration und Temperatur geachtet werden, um sicherzustellen, dass sie normalerweise innerhalb des Konstruktionsbereichs arbeitet. Wenn während des Tests eine Anomalie festgestellt wird, sollte diese rechtzeitig angepasst oder repariert werden.

Dynamisches Auswuchten und Probelauf

Schließlich wird die Spindel bei hoher Drehzahl dynamisch ausgewuchtet. Nach Abschluss des dynamischen Auswuchtens wird ein Probelauf durchgeführt, um festzustellen, ob die verschiedenen Parameter der Spindel normal sind. Erst wenn der Probelauf qualifiziert ist, kann sie allgemein verwendet werden.

Abschluss

Die Wartung von CNC-Spindeln ist ein komplexer und heikler Prozess, der in strikter Übereinstimmung mit den Schritten durchgeführt werden muss. Von der Spindelinspektion, Demontage, Fehlerbehebung bis hin zur Teilereinigung, Montage und Prüfung ist jeder Schritt entscheidend. Durch einen wissenschaftlichen Wartungsprozess kann die Lebensdauer der Spindel effektiv verlängert werden.

Zusammenfassung der FAQ basierend auf dem Artikel

1. Warum sollten CNC-Spindeln überprüft werden?

Durch die Überprüfung von CNC-Spindeln lassen sich mögliche Fehler frühzeitig erkennen und es wird sichergestellt, dass die Spindel bei späteren Wartungsarbeiten Probleme richtig diagnostizieren kann.

2. Worauf ist bei der Spindeldemontage zu achten?

Die Einbaulage der einzelnen Komponenten muss genau dokumentiert und mit Vorsicht behandelt werden, um eine Beschädigung der Teile zu vermeiden.

3. Warum ist ein dynamischer Auswuchtversuch erforderlich?

Der dynamische Auswuchttest stellt sicher, dass die Spindel bei hohen Drehzahlen im Gleichgewicht bleibt, um unnötige Vibrationen während der Bearbeitung zu vermeiden.

- RicoCNC verfügt über ein Team von Fachleuten, die sich seit vielen Jahren mit der Entwicklung, Produktion, dem Verkauf und der Wartung von Elektrospindeln beschäftigen. Unser Unternehmen akzeptiert den Kauf verschiedener Arten von CNC-Spindeln.

wassergekühlte CNC-Spindelmotoren

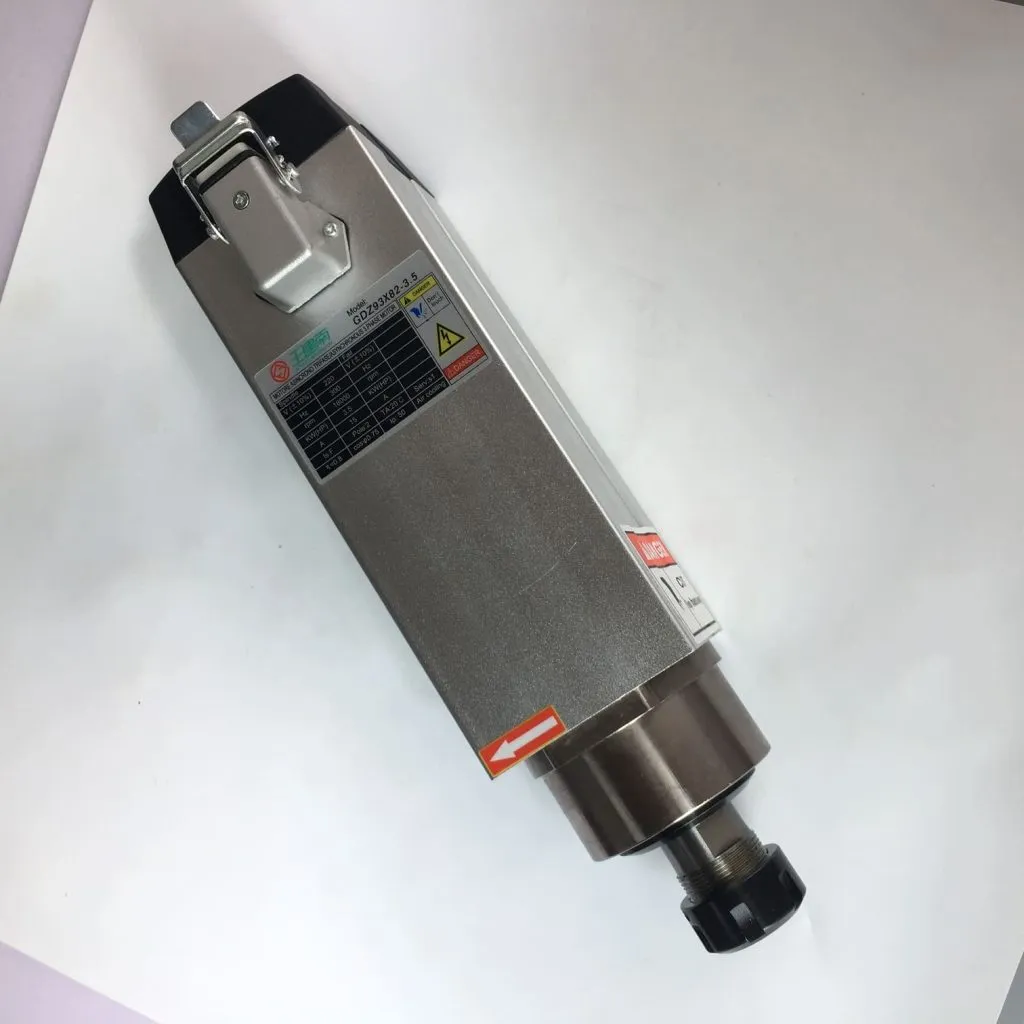

luftgekühlte CNC-Spindelmotoren

ESpindelmotoren für Kantenanleimmaschinen.

- Wenn Sie eine CNC-Spindel benötigen, kontaktieren Sie uns bitte.