Comment fonctionnent les machines CNC ?

Les machines CNC ont révolutionné l'industrie manufacturière, apportant une précision, une efficacité et une polyvalence sans précédent au processus de production. Ces appareils remarquables ont transformé la façon dont nous créons tout, des composants simples aux pièces aérospatiales complexes. Dans ce guide complet, nous explorerons le fonctionnement interne des machines CNC, démystifierons leur fonctionnement et mettrons en lumière la technologie qui alimente la fabrication moderne.

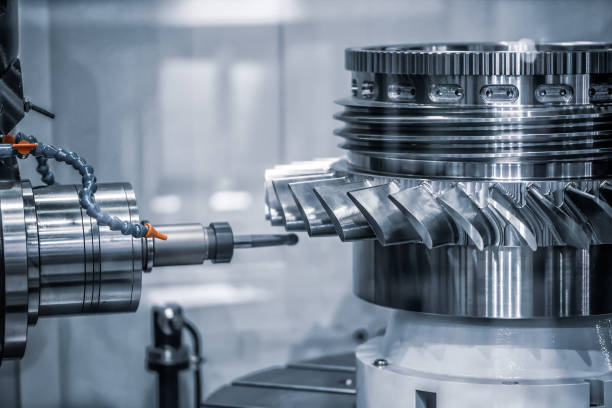

Les bases de l'usinage CNC

CNC signifie Computer Numerical Control (commande numérique par ordinateur), une méthode d'automatisation des machines-outils utilisant des ordinateurs exécutant des séquences de commandes préprogrammées. Cette technologie permet de créer des pièces avec un niveau de précision et de répétabilité qu'il serait presque impossible d'atteindre manuellement.

L'usinage CNC est avant tout un processus de fabrication soustractif. Cela signifie que de la matière est retirée d'une pièce pour créer la forme souhaitée, contrairement aux processus additifs comme l'impression 3D. La machine CNC suit un ensemble d'instructions, appelé code G, pour contrôler le mouvement des outils de coupe et de la pièce.

Composants d'une machine CNC

Pour comprendre le fonctionnement des machines CNC, décomposons leurs composants clés :

- Structure de la machine:Le cadre et les pièces mobiles qui assurent la stabilité et le mouvement.

- Broche:Le composant rotatif qui maintient et fait tourner l'outil de coupe.

- Outils de coupe:Divers types d’outils utilisés pour enlever de la matière.

- Dispositifs de serrage: Pinces, étaux ou dispositifs qui fixent la pièce.

- Moteurs et variateurs:Fournir du mouvement aux axes de la machine.

- Système de contrôle:Le « cerveau » de la machine, qui interprète et exécute les commandes.

La broche est un composant essentiel des machines CNC. Les broches hautes performances, comme la Broche refroidie par air ER16 de 2,2 kW, peut atteindre des vitesses allant jusqu'à 24 000 tr/min, permettant des opérations de coupe précises et efficaces.

Le processus d'usinage CNC

Maintenant que nous avons couvert les composants de base, parcourons le processus d'usinage CNC étape par étape :

- Conception:Le processus commence par un modèle CAO (Conception Assistée par Ordinateur) 3D de la pièce à usiner.

- Programmation CAM:Le modèle CAO est importé dans un logiciel de FAO (fabrication assistée par ordinateur), où les parcours d'outils sont générés.

- Génération de G-code:Le logiciel de FAO convertit les parcours d'outils en code G, le langage que comprennent les machines CNC.

- Configuration de la machine:La pièce est fixée, les outils sont chargés et le programme est transféré à la machine.

- Usinage:Le contrôleur CNC lit le code G et dirige les mouvements de la machine pour couper la pièce.

- Contrôle de qualité:La pièce finie est inspectée pour garantir qu'elle répond aux spécifications.

Types de machines CNC

La technologie CNC a été appliquée à une grande variété de machines-outils. Parmi les types les plus courants, on trouve :

- Fraiseuses CNC:Utilisé pour les opérations de coupe et de perçage sur des surfaces planes et irrégulières.

- Tours CNC:Idéal pour la création de pièces cylindriques par opérations de tournage.

- Routeurs CNC:Souvent utilisé pour le travail du bois et la fabrication d'enseignes.

- Découpeurs plasma CNC:Utilisé pour couper des tôles et des plaques métalliques.

- Rectifieuses CNC:Pour le meulage de précision de divers matériaux.

Chaque type de machine CNC est adapté à différentes applications et matériaux. Par exemple, une Broche de refroidissement par eau ER20 24000 tr/min 3 kW pourrait être utilisé dans une usine CNC à grande vitesse pour l'usinage de composants aérospatiaux en aluminium.

Le rôle du système de contrôle

Le système de contrôle est le cœur d'une machine CNC. Il interprète le code G et le traduit en mouvements précis des axes de la machine. Les contrôleurs CNC modernes sont essentiellement des ordinateurs spécialisés dotés de fonctionnalités telles que :

- Contrôle de mouvement en temps réel

- Gestion des outils

- Compensation des erreurs

- Connectivité réseau pour le transfert et la surveillance des programmes

Ces contrôleurs avancés permettent des opérations complexes telles que l'usinage simultané sur 5 axes, où l'outil ou la pièce peut se déplacer sur cinq axes différents à la fois.

Outils de coupe et leur impact

Le choix de l'outil de coupe a une incidence considérable sur le processus d'usinage. Différents outils sont conçus pour des matériaux et des opérations spécifiques. Parmi les types les plus courants, on trouve :

- Fraises à queue

- Forets

- Outils de tournage

- Meules abrasives

- Tarauds et filières

Le matériau, la géométrie et le revêtement de l'outil jouent tous un rôle dans ses performances. Pour les applications d'usinage à grande vitesse, des outils associés à des broches telles que Broche refroidie à l'eau ER8 60 000 tr/min 300 W peut atteindre des vitesses de coupe et des finitions de surface incroyables.

Précision et exactitude dans l'usinage CNC

L'un des principaux avantages de l'usinage CNC est sa capacité à produire des pièces avec des tolérances extrêmement serrées. Cette précision est obtenue grâce à :

- Construction rigide de la machine

- Roulements et glissières de haute qualité

- Systèmes de mesure de précision (codeurs)

- Compensation thermique

- Algorithmes de contrôle avancés

Les machines CNC modernes peuvent atteindre des tolérances aussi serrées que ±0,0001 pouce (2,54 micromètres) dans des conditions idéales.

L'importance d'un serrage correct des pièces

Un serrage sûr de la pièce est essentiel pour obtenir des résultats précis dans l'usinage CNC. Les méthodes de serrage les plus courantes sont les suivantes :

- Étaux

- Pinces

- Tables à vide

- Mandrins magnétiques

- Luminaires sur mesure

Le choix de la méthode de serrage dépend de la géométrie de la pièce, du matériau et des opérations d'usinage à effectuer.

Méthodes de programmation CNC

Il existe plusieurs façons de programmer des machines CNC :

- Programmation manuelle:Écriture du code G à la main (rare dans la fabrication moderne).

- Programmation conversationnelle:Utilisation d'une interface simplifiée sur le contrôle de la machine.

- Logiciel FAO: Génération de parcours d'outils à partir de modèles 3D (méthode la plus courante).

- Programmation macro:Création de sous-routines réutilisables pour des opérations complexes ou répétitives.

Les logiciels de FAO avancés peuvent optimiser les parcours d'outils pour plus d'efficacité et de durée de vie de l'outil, réduisant ainsi considérablement le temps et les coûts d'usinage.

Le rôle de la simulation dans l'usinage CNC

Avant d'exécuter un programme CNC sur la machine réelle, il est courant de simuler l'opération. Cela permet aux programmeurs de :

- Vérifier les parcours d'outils

- Vérifiez les collisions

- Optimiser les stratégies de coupe

- Estimer le temps d'usinage

La simulation peut éviter des erreurs coûteuses et améliorer l’efficacité du processus d’usinage.

Fonctionnalités avancées des machines CNC modernes

Les machines CNC d'aujourd'hui intègrent des fonctionnalités avancées qui améliorent la productivité et la qualité :

- Changeurs d'outils automatiques:Permet l'usinage ininterrompu de pièces complexes.

- Systèmes de sondage:Permet la mesure en cours de processus et le contrôle qualité.

- Contrôle adaptatif:Ajuste les paramètres de coupe en temps réel en fonction des commentaires du capteur.

- Capacités multitâches:Combinaison de plusieurs opérations d'usinage dans une seule configuration.

Par exemple, un Broche à refroidissement par eau ER32/40 24 000 tr/min 7,5 kW pourrait être utilisé dans une machine multitâche capable d'effectuer à la fois des opérations de fraisage et de tournage.

Applications de l'usinage CNC

L'usinage CNC est utilisé dans un large éventail d'industries, notamment :

- Aérospatial

- Automobile

- Dispositifs médicaux

- Électronique

- Pétrole et gaz

- Défense

- Produits de consommation

La polyvalence des machines CNC leur permet de produire de tout, depuis de minuscules composants électroniques jusqu'à de grandes pièces d'avion.

Défis de l'usinage CNC

Bien que l'usinage CNC offre de nombreux avantages, il comporte également des défis :

- Complexité de la programmation:La création de parcours d’outils efficaces pour des pièces complexes peut prendre du temps.

- Gestion des outils:Sélectionner et gérer les outils de coupe pour des performances optimales.

- Vibration et bavardage:Peut affecter la finition de surface et la durée de vie de l'outil.

- Effets thermiques:Les changements de température peuvent avoir un impact sur la précision de l'usinage.

- Contrôle des puces:Une bonne évacuation des copeaux est essentielle pour une coupe uniforme.

Relever ces défis nécessite souvent une combinaison d’expérience, de technologie de pointe et de processus d’amélioration continue.

L'avenir de l'usinage CNC

Le domaine de l’usinage CNC continue d’évoluer, avec plusieurs tendances passionnantes à l’horizon :

- Intelligence artificielle:Algorithmes d'apprentissage automatique optimisant les paramètres de coupe et prédisant les besoins de maintenance.

- Internet des objets (IoT):Machines connectées partageant des données pour une efficacité et un contrôle qualité améliorés.

- Fabrication hybride:Combinaison de procédés additifs et soustractifs dans une seule machine.

- Pratiques durables: Développer des machines et des procédés plus économes en énergie.

À mesure que ces technologies mûrissent, nous pouvons nous attendre à une précision, une efficacité et des capacités encore plus grandes de la part des machines CNC.

FAQ

1. En quoi une machine CNC diffère-t-elle d’une machine-outil manuelle ?

Une machine CNC est contrôlée par un ordinateur exécutant des instructions préprogrammées, ce qui permet des mouvements précis et répétables. Les machines manuelles dépendent des opérateurs humains pour contrôler le processus de découpe, ce qui peut être moins précis et plus long.

2. Quels matériaux peuvent être usinés à l'aide de machines CNC ?

Les machines CNC peuvent travailler avec une large gamme de matériaux, notamment les métaux (acier, aluminium, titane), les plastiques, les composites, le bois et même certaines céramiques. Le choix du matériau dicte souvent le type d'outils de coupe et les paramètres d'usinage utilisés.

3. Combien de temps faut-il pour créer une pièce à l'aide de l'usinage CNC ?

Le temps nécessaire pour créer une pièce varie considérablement en fonction de sa complexité, de sa taille, du matériau et de la machine CNC utilisée. Les pièces simples peuvent être réalisées en quelques minutes, tandis que les composants complexes peuvent prendre des heures, voire des jours.

4. Les machines CNC peuvent-elles fonctionner sans surveillance ?

De nombreuses machines CNC modernes sont conçues pour fonctionner sans surveillance ou sans surveillance. Avec une configuration appropriée, des systèmes de gestion des outils et des capacités de surveillance, elles peuvent fonctionner pendant des périodes prolongées sans surveillance humaine directe.

5. Quelle est la précision des machines CNC ?

Les machines CNC haut de gamme peuvent atteindre des tolérances aussi serrées que ±0,0001 pouce (2,54 micromètres) dans des conditions idéales. Cependant, les tolérances typiques pour la plupart des applications varient de ±0,001 à ±0,005 pouce.

6. Quelle est la différence entre l’usinage CNC 3 axes et 5 axes ?

Les machines CNC à 3 axes déplacent l'outil de coupe ou la pièce le long de trois axes linéaires (X, Y et Z). Les machines à 5 axes ajoutent deux axes de rotation, permettant d'usiner des géométries plus complexes dans une seule configuration.

Conclusion

Les machines CNC ont révolutionné le secteur manufacturier, permettant la production de pièces complexes et de haute précision avec efficacité et répétabilité. De la danse complexe de la broche et des outils de coupe aux systèmes de contrôle sophistiqués qui guident leurs mouvements, ces machines représentent le summum de la technologie de fabrication moderne.

Comme nous l'avons vu, le monde de l'usinage CNC est vaste et complexe, englobant une large gamme de types de machines, d'outils de coupe et de méthodes de programmation. L'évolution continue de la technologie CNC promet des capacités encore plus grandes à l'avenir, avec des avancées dans l'intelligence artificielle, la connectivité et la fabrication hybride repoussant les limites du possible.

Que vous soyez un machiniste chevronné, un ingénieur curieux ou quelqu'un qui envisage l'usinage CNC pour son prochain projet, comprendre le fonctionnement de ces machines remarquables est la première étape pour exploiter tout leur potentiel. À mesure que la technologie CNC continue de progresser, elle jouera sans aucun doute un rôle de plus en plus important dans le façonnement des produits et des technologies qui définissent notre monde.