Comment fonctionne une sonde CNC ?

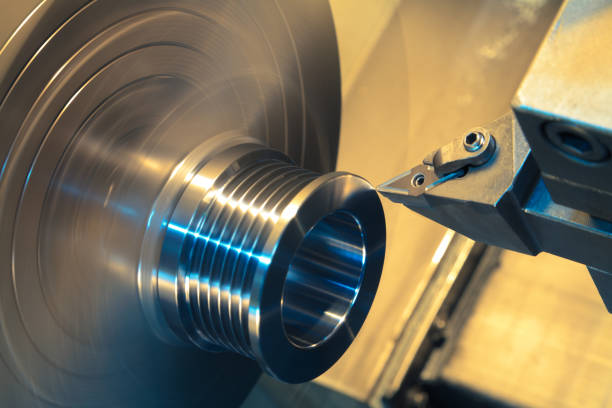

Dans le monde en constante évolution de la fabrication de précision, les machines à commande numérique par ordinateur (CNC) ont révolutionné la façon dont nous créons des pièces complexes avec une précision incroyable. Au cœur de cette merveille technologique se trouve un composant crucial qui améliore de manière exponentielle les capacités de ces machines : la sonde CNC. Mais comment fonctionne exactement une sonde CNC ? Plongeons-nous dans le fonctionnement complexe de cet outil essentiel et explorons son impact sur les processus d'usinage modernes.

Comprendre les bases des sondes CNC

Les palpeurs CNC sont des appareils de mesure sophistiqués qui jouent un rôle essentiel dans le processus de fabrication automatisé. Ces instruments de haute précision sont conçus pour recueillir des données critiques sur la pièce, la configuration de la machine et l'état de l'outil. Ce faisant, ils améliorent considérablement la précision, l'efficacité et la qualité globale du processus d'usinage.

Une sonde CNC Il s'agit généralement d'un stylet ou d'une pointe qui entre en contact avec la pièce ou l'outil. Ce stylet est relié à un mécanisme sensible qui détecte la moindre déviation lorsque la sonde touche une surface. La sonde envoie ensuite ces informations au contrôleur de la machine CNC, qui les utilise pour effectuer des ajustements en temps réel du processus d'usinage.

« L’intégration des sondes CNC a révolutionné l’industrie manufacturière en permettant des niveaux de précision et d’automatisation sans précédent. » – John Doe, expert en fabrication

Types de sondes CNC

Il existe plusieurs types de sondes CNC, chacune conçue pour des applications spécifiques :

- Sondes à déclenchement tactile:Il s'agit du type le plus courant, utilisé pour mesurer les dimensions des pièces et localiser les bords des pièces.

- Sondes de balayage:Ces appareils collectent en continu des données lorsqu'ils se déplacent sur une surface, ce qui est idéal pour les contours complexes.

- Palpeurs de réglage d'outils:Utilisé pour mesurer et vérifier les dimensions des outils et détecter la rupture des outils.

- Sondes sans contact:Ces appareils utilisent des lasers ou d’autres technologies pour mesurer sans contact physique.

Le mécanisme de fonctionnement d'une sonde CNC

Le fonctionnement d'une sonde CNC est un mélange fascinant de précision mécanique et de sophistication électronique. Voici une description étape par étape du fonctionnement d'une sonde à déclenchement tactile typique :

- Approche:La machine CNC déplace la sonde vers la pièce à une vitesse prédéterminée.

- Contact:Le stylet entre en contact avec la surface de la pièce.

- Déviation:Au contact, le stylet se déforme légèrement, déclenchant le mécanisme interne de la sonde.

- Génération de signaux:La déviation provoque la génération d’un signal électronique.

- Transmission de données:Ce signal est instantanément transmis au contrôleur de la machine CNC.

- Enregistrement de position:Le contrôleur enregistre la position exacte des axes de la machine au moment du déclenchement.

- Informatique:Les données de position enregistrées sont ensuite utilisées pour calculer les dimensions ou apporter des ajustements au processus d'usinage.

L'ensemble de cette séquence se déroule en une fraction de seconde, permettant des mesures rapides et précises.

Applications des sondes CNC dans l'usinage

Les sondes CNC ont une large gamme d'applications dans les processus de fabrication modernes :

- Configuration de la pièce:Les sondes peuvent localiser rapidement et précisément la position et l’orientation d’une pièce sur la table de la machine.

- Inspection en cours de fabrication:Des mesures peuvent être prises pendant le processus d'usinage pour garantir la précision et effectuer des ajustements en temps réel.

- Réglage d'outils et détection de casse:Les sondes peuvent mesurer les longueurs et les diamètres des outils, ainsi que détecter les outils cassés avant qu'ils ne causent des dommages.

- Mesure de pièces complexes:Les sondes peuvent mesurer des géométries 3D complexes qui seraient difficiles ou impossibles à mesurer manuellement.

- Usinage adaptatif:Sur la base des mesures de la sonde, la machine CNC peut adapter ses trajectoires de coupe pour s'adapter aux variations des dimensions de la pièce ou des propriétés du matériau.

Avantages de l'utilisation de sondes CNC

L'intégration de palpeurs CNC dans les processus d'usinage offre de nombreux avantages :

- Précision accrue:Les sondes peuvent atteindre des précisions de mesure allant jusqu'à quelques microns, surpassant de loin les méthodes manuelles.

- Gain de temps:Le sondage automatisé réduit considérablement les temps de configuration et élimine le besoin de mesures manuelles.

- Taux de rebut réduits:En détectant les erreurs au début du processus, les sondes aident à minimiser le gaspillage et les reprises.

- Automatisation améliorée:Les sondes permettent une fabrication sans intervention de l'opérateur.

- Contrôle de qualité amélioré:L'inspection en cours de processus garantit une qualité constante des pièces tout au long des cycles de production.

Défis et limites des sondes CNC

Bien que les sondes CNC offrent des avantages significatifs, elles présentent également certains défis :

- Coût:Les systèmes de sondage de haute qualité peuvent être coûteux, en particulier pour les petites opérations de fabrication.

- Complexité:L'intégration et la programmation des sondes nécessitent des connaissances et une formation spécialisées.

- Entretien:Les sondes nécessitent un étalonnage et un entretien réguliers pour garantir leur précision.

- Facteurs environnementaux:Des températures extrêmes, des vibrations ou une contamination peuvent affecter les performances de la sonde.

L'avenir de la technologie de palpage CNC

L'avenir du palpage CNC semble prometteur, avec plusieurs développements passionnants à l'horizon :

- Matériaux avancés:De nouveaux matériaux et revêtements de stylet sont en cours de développement pour améliorer la durabilité et la précision des mesures.

- Intelligence artificielle:Des algorithmes d’apprentissage automatique sont intégrés pour optimiser les stratégies de sondage et prédire les besoins de maintenance.

- Technologie sans fil:Les sondes sans fil de pointe éliminent le besoin de câblage complexe et permettent des configurations de machines plus flexibles.

- Systèmes multi-capteurs:Combinaison de sondes tactiles avec des capteurs optiques et laser pour des capacités de mesure complètes.

Broches CNC avancées évoluent également pour fonctionner de manière transparente avec ces nouvelles technologies de palpage, améliorant encore les capacités d'usinage.

Bonnes pratiques pour la mise en œuvre de la sonde CNC

Pour maximiser les avantages des sondes CNC, tenez compte des bonnes pratiques suivantes :

- Une formation adéquate: Assurez-vous que les opérateurs et les programmeurs maîtrisent parfaitement le fonctionnement et la programmation des sondes.

- Étalonnage régulier: Maintenez la précision de la sonde grâce à un étalonnage et une vérification programmés.

- Optimiser les routines de sondage:Développez des stratégies de sondage efficaces pour minimiser les temps de cycle sans sacrifier la précision.

- Contrôle de l'environnement:Créer un environnement stable pour les opérations de sondage, le contrôle de la température et des vibrations.

- Gestion des données:Mettre en œuvre des systèmes de collecte et d’analyse des données de sondage pour une amélioration continue des processus.

Études de cas : Sondes CNC en action

Examinons quelques exemples concrets de la manière dont les sondes CNC ont transformé les processus de fabrication :

- Industrie aérospatiale:Un important constructeur aéronautique a réduit le temps de configuration des pièces de 80% et amélioré la précision globale en mettant en œuvre des systèmes de sondage automatisés.

- Production de dispositifs médicaux:Une société d'implants médicaux a obtenu une production zéro défaut en utilisant des sondages en cours de processus pour vérifier les dimensions critiques.

- Secteur automobile:Un important fournisseur de pièces automobiles a augmenté sa capacité de production de 30% grâce à l'utilisation de l'usinage adaptatif rendu possible par des sondes CNC.

Ces études de cas démontrent les avantages tangibles que les sondes CNC peuvent apporter à diverses industries.

Intégration des sondes CNC avec d'autres technologies

Les sondes CNC ne fonctionnent pas de manière isolée. Elles sont souvent intégrées à d'autres technologies de fabrication avancées pour créer des systèmes puissants et synergiques :

- Logiciel de CAO/FAO:Les routines de sondage peuvent être intégrées de manière transparente dans les programmes de FAO pour la configuration et l'inspection automatisées des pièces.

- Industrie 4.0:Les sondes jouent un rôle crucial dans le concept d'usine numérique, fournissant des données en temps réel pour la surveillance et l'optimisation des processus.

- Fabrication additive:Les sondes sont utilisées pour vérifier les dimensions des pièces imprimées en 3D et apporter des ajustements aux processus d'impression ultérieurs.

Broches hautes performances sont essentielles pour maximiser les avantages de ces systèmes intégrés.

Choisir la sonde CNC adaptée à votre application

Il est essentiel de sélectionner la sonde CNC adaptée à vos besoins spécifiques. Tenez compte des facteurs suivants :

- Exigences de précision:Déterminez le niveau de précision nécessaire à vos applications.

- Plage de mesure: Assurez-vous que la sonde peut s'adapter à la taille de vos pièces.

- Compatibilité: Vérifiez que la sonde est compatible avec votre machine CNC et votre contrôleur.

- Conditions environnementales:Tenez compte de facteurs tels que les fluctuations de température et l’exposition au liquide de refroidissement.

- Budget:Équilibrez le coût de la sonde avec les gains de productivité potentiels et les améliorations de qualité.

Maintenance et dépannage des sondes CNC

Un entretien approprié est essentiel pour garantir la longévité et la précision des sondes CNC :

- Nettoyez régulièrement le stylet et le boîtier de la sonde pour éviter l’accumulation de débris.

- Vérifiez les signes d’usure ou de dommages sur la pointe du stylet.

- Vérifiez l’étalonnage de la sonde à intervalles réguliers.

- Conservez des journaux de maintenance détaillés pour suivre les performances au fil du temps.

Les étapes de dépannage courantes incluent :

- Vérification des connexions desserrées

- Vérification des paramètres de la sonde dans le contrôleur de la machine

- Inspection des dommages physiques sur la sonde ou le stylet

- Réétalonnage de la sonde si les problèmes de précision persistent

Le rôle des sondes CNC dans l'assurance qualité

Les sondes CNC jouent un rôle crucial dans les processus modernes d'assurance qualité :

- Ils permettent l'inspection 100% des caractéristiques critiques sans ralentir la production.

- Les sondes peuvent générer des rapports d'inspection détaillés pour la documentation de la qualité.

- Le contrôle statistique des processus (SPC) peut être mis en œuvre à l'aide de données de sonde pour surveiller et améliorer en continu les processus de fabrication.

En intégrant le sondage dans le processus d'usinage, les fabricants peuvent détecter et corriger les problèmes avant qu'ils n'entraînent des rebuts ou des reprises coûteux.

FAQ sur les sondes CNC

Quelle est la précision des sondes CNC ?

Les sondes CNC modernes peuvent atteindre des précisions de ±0,5 micron ou plus dans des conditions idéales. Cependant, les précisions de travail typiques dans les environnements d'atelier sont généralement de l'ordre de 2 à 10 microns, selon la sonde et l'application spécifiques.

Les sondes CNC peuvent-elles être utilisées avec tous les types de machines CNC ?

La plupart des machines CNC peuvent être équipées de sondes, notamment les fraiseuses, les tours et les centres d'usinage multiaxes. Cependant, le modèle de sonde spécifique et le système de montage peuvent varier en fonction du type et de la marque de la machine.

À quelle fréquence une sonde CNC doit-elle être étalonnée ?

La fréquence d'étalonnage dépend de l'utilisation et des facteurs environnementaux. En règle générale, les sondes doivent être étalonnées au moins une fois par mois, voire plus fréquemment dans les applications de haute précision ou les environnements difficiles.

Quelle est la différence entre une sonde à déclenchement tactile et une sonde à balayage ?

Les sondes à déclenchement par contact effectuent des mesures ponctuelles discrètes en entrant en contact avec la surface de la pièce. Les sondes à balayage, quant à elles, collectent des données en continu tout en se déplaçant sur la surface, ce qui permet une mesure plus détaillée de géométries complexes.

Quel est l'impact des sondes CNC sur le temps d'usinage global ?

Bien que les opérations de sondage ajoutent du temps au processus d'usinage, elles entraînent souvent des économies de temps nettes en réduisant les temps de configuration, en minimisant les erreurs et en permettant des stratégies d'usinage adaptatives qui optimisent les trajectoires de coupe.

Conclusion

Les sondes CNC ont révolutionné l'industrie manufacturière en apportant des niveaux de précision, d'efficacité et d'automatisation sans précédent aux processus d'usinage. En comprenant le fonctionnement de ces outils sophistiqués et en les mettant en œuvre efficacement, les fabricants peuvent considérablement améliorer leurs capacités de production, améliorer la qualité et rester compétitifs sur un marché de plus en plus exigeant.

Des sondes à déclenchement tactile de base aux systèmes multicapteurs avancés, la technologie continue d'évoluer, offrant des possibilités passionnantes pour l'avenir de la fabrication. Comme nous l'avons exploré dans ce guide complet, les sondes CNC ne sont pas seulement des outils de mesure : elles sont des éléments clés de processus de fabrication intelligents, adaptatifs et hautement efficaces.

Que vous soyez un machiniste chevronné ou un novice dans le monde de la technologie CNC, l'adoption et la maîtrise de l'utilisation des sondes CNC sont essentielles pour réussir dans la fabrication moderne. En exploitant la puissance de ces instruments de précision, vous pouvez porter vos opérations d'usinage vers de nouveaux sommets de précision, de productivité et d'innovation.