Combien d'axes dans un tour CNC ?

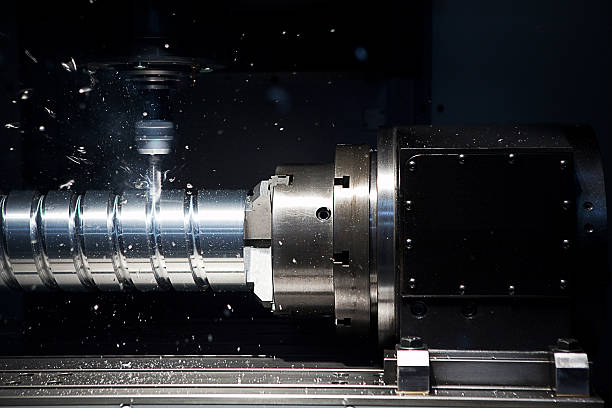

Les tours CNC sont une pierre angulaire de la fabrication moderne, offrant précision et efficacité dans la création de pièces cylindriques. L'un des facteurs clés qui déterminent les capacités d'un tour CNC est le nombre d'axes qu'il possède. Dans ce guide complet, nous explorerons les différentes configurations d'axes des tours CNC, leurs fonctions et leur impact sur les processus d'usinage.

Comprendre les axes des tours à commande numérique

Les tours à commande numérique fonctionnent sur un système de coordonnées qui définit le mouvement de l'outil de coupe par rapport à la pièce. Le nombre d'axes d'une machine est directement lié à sa complexité et à sa polyvalence. Examinons les bases de ces axes et leur importance dans les opérations d'usinage.

Les axes fondamentaux : X et Z

À la base, un tour CNC de base fonctionne sur deux axes principaux :

- Axe X:Cet axe représente le mouvement radial de l'outil de coupe, contrôlant la profondeur de coupe dans la pièce.

- Axe Z:Cet axe représente le mouvement longitudinal de l'outil de coupe sur la longueur de la pièce.

Ces deux axes permettent d'effectuer des opérations de tournage de base, en créant des formes et des contours cylindriques. Cependant, les tours CNC modernes intègrent souvent des axes supplémentaires pour améliorer leurs capacités.

Au-delà des bases : axes supplémentaires dans les tours CNC

Les exigences d'usinage devenant de plus en plus complexes, les fabricants ont développé des tours CNC avec des axes supplémentaires pour répondre à ces exigences. Explorons certaines de ces configurations avancées.

L'axe Y : ajout de capacités de fraisage

De nombreux tours CNC modernes intègrent un axe Y, qui permet des opérations d'usinage décentrées. Cet ajout transforme efficacement le tour en une machine multitâche capable d'effectuer à la fois des opérations de tournage et de fraisage.

X Y Z Tour CNC à axe YL'axe Y permet :

- Perçage et taraudage excentrés

- Fraisage de contours

- Tournage de polygones

Pour ceux qui s'intéressent aux capacités d'usinage avancées, le Broche refroidie par air ER20 de 2,2 kW offre la puissance et la précision nécessaires aux opérations complexes sur l'axe Y.

Axe C : Contrôle de rotation

L'axe C fait référence au mouvement de rotation de la broche. Cet axe permet un positionnement angulaire précis de la pièce, ce qui permet :

- Opérations de fraisage indexées

- Fraisage hélicoïdal

- Orientation précise des pièces pour un usinage complexe

Tours CNC à 4 et 5 axes

À mesure que nous évoluons vers un territoire plus avancé, les tours CNC à 4 et 5 axes offrent une flexibilité et des capacités encore plus grandes.

Tours CNC à 4 axes

Un tour CNC à 4 axes comprend généralement :

- Axe X

- Axe Z

- Axe Y ou axe C

Cette configuration permet une large gamme d'opérations d'usinage complexes, notamment le fraisage décentré et le positionnement angulaire précis.

Tours CNC à 5 axes

Les tours CNC à 5 axes représentent le summum de la technologie des tours, intégrant :

- Axe X

- Axe Z

- Axe Y

- Axe C

- Axe B (inclinaison de la tête d'outil)

Ces machines peuvent effectuer des opérations d’usinage extrêmement complexes, créant des pièces complexes avec un temps de configuration minimal.

Pour ceux qui cherchent à améliorer leurs capacités d'usinage, le Broche refroidie par air ER32 de 4,5 kW fournit la puissance et la précision nécessaires aux opérations 5 axes avancées.

L'impact des axes multiples sur les processus d'usinage

Le nombre d'axes d'un tour CNC a un impact considérable sur ses capacités et sur les types de pièces qu'il peut produire. Voyons comment des axes supplémentaires améliorent les processus d'usinage :

- Complexité accrue:Plus d'axes permettent la création de géométries plus complexes dans une seule configuration.

- Efficacité améliorée:Les machines multi-axes peuvent souvent réaliser des pièces en une seule configuration, réduisant ainsi le temps de manipulation et améliorant la précision.

- Finition de surface améliorée:La possibilité d’aborder la pièce sous plusieurs angles peut donner lieu à des finitions de surface supérieures.

- Temps de configuration réduit:Moins de configurations signifient moins de temps consacré au maintien des pièces et aux transferts de pièces.

Choisir le tour CNC adapté à vos besoins

Le choix du tour CNC approprié dépend de divers facteurs, notamment :

- Complexité des pièces

- Volume de production

- Budget

- Surface disponible

- Niveau de compétence de l'opérateur

Pour de nombreuses applications, un tour CNC à 3 axes (axes X, Z et C) offre un excellent équilibre entre capacité et rentabilité. Broches refroidies par air ER20 de 3,5 kW offrent des performances robustes pour de telles machines.

Fonctionnalités avancées des tours CNC multi-axes

Les tours CNC multi-axes modernes sont équipés d'une gamme de fonctionnalités avancées qui améliorent encore leurs capacités :

- Outillage en direct:Cette fonction permet d'utiliser des outils de coupe rotatifs dans un tour, autorisant ainsi des opérations de fraisage.

- Sous-broche:Une broche secondaire permet des opérations en arrière-plan, réduisant ainsi le besoin de retournement des pièces.

- Tourelle à outils:Les changements d’outils rapides augmentent la productivité et réduisent les temps d’arrêt.

- Contre-pointe: Fournit un support pour les pièces longues, améliorant la précision et la finition de surface.

L'avenir des axes de tours CNC

À mesure que la technologie de fabrication continue d'évoluer, nous pouvons nous attendre à de nouvelles avancées dans les configurations d'axes de tours CNC. Voici quelques développements potentiels :

- Intégration des capacités de fabrication additive

- Technologie de capteur améliorée pour une optimisation des processus en temps réel

- Contrôle des axes piloté par l'IA pour une précision et une efficacité améliorées

Considérations relatives à la maintenance des tours CNC multi-axes

La complexité croissante des opérations nécessite une maintenance plus complète. Voici quelques éléments clés à prendre en compte :

- Étalonnage régulier: Assurez-vous que tous les axes sont correctement alignés et calibrés.

- Lubrification:Une lubrification adéquate de toutes les pièces mobiles est essentielle à la longévité.

- Mises à jour logicielles:Maintenez le logiciel de contrôle de la machine à jour pour des performances optimales.

- Formation des opérateurs:Investissez dans une formation approfondie pour maximiser les capacités de la machine.

Impact économique des tours CNC multi-axes

L'adoption de tours CNC multi-axes peut avoir des avantages économiques significatifs :

- Coûts de main d'oeuvre réduits:Moins de configurations et des temps de cycle plus rapides signifient moins d'intervention de l'opérateur.

- Amélioration de la qualité des pièces:Une plus grande précision entraîne moins de rejets et de retouches.

- Compétitivité accrue:La capacité de produire rapidement des pièces complexes peut ouvrir de nouvelles opportunités de marché.

Études de cas : Tours CNC multi-axes en action

Examinons quelques applications concrètes des tours CNC multi-axes :

- Industrie aérospatiale:Les tours CNC à 5 axes sont utilisés pour produire des aubes de turbine complexes avec une grande précision.

- Fabrication de dispositifs médicaux:Les tours multi-axes créent des implants et des instruments chirurgicaux complexes.

- Secteur automobile:Les tours à 4 axes produisent efficacement des composants de moteur avec des tolérances serrées.

Considérations environnementales

Les tours CNC multi-axes modernes contribuent également à des pratiques de fabrication plus durables :

- Réduction des déchets de matériaux:Un usinage plus précis entraîne moins de gaspillage de matière.

- Efficacité énergétique:Moteurs de broche avancés, comme le Broche refroidie par air 4 pôles ER32 5,5 kW, offrent une efficacité énergétique améliorée.

- Recyclage du liquide de refroidissement:De nombreuses machines modernes intègrent des systèmes de recyclage du liquide de refroidissement pour réduire l’impact environnemental.

FAQ

1. Quelle est la configuration d’axe la plus courante pour les tours CNC ?

La configuration la plus courante est une configuration à 2 axes avec axes X et Z, qui convient aux opérations de tournage de base. Cependant, les tours à 3 axes avec un axe C supplémentaire pour le contrôle de la rotation sont de plus en plus populaires.

2. Comment un axe Y profite-t-il aux opérations de tournage CNC ?

Un axe Y permet un usinage décentré, permettant des opérations de fraisage, de perçage décentré et des géométries de pièces plus complexes à produire dans une seule configuration.

3. Les tours CNC 5 axes valent-ils l’investissement pour les petits ateliers d’usinage ?

Bien que les tours CNC à 5 axes offrent une polyvalence incroyable, ils ne sont pas forcément rentables pour tous les petits ateliers. La décision dépend de la complexité des pièces produites, du volume de production et du potentiel de nouvelles opportunités commerciales.

4. Un tour CNC multi-axes peut-il remplacer un centre d'usinage ?

Dans de nombreux cas, oui. Les tours CNC multi-axes, en particulier ceux dotés d'outils motorisés, peuvent exécuter de nombreuses fonctions d'un centre d'usinage, souvent avec l'avantage supplémentaire de réaliser des pièces en une seule configuration.

5. Comment le nombre d’axes affecte-t-il la complexité de la programmation ?

En règle générale, un plus grand nombre d'axes implique une programmation plus complexe. Cependant, les logiciels de FAO modernes ont rendu la programmation des machines multi-axes beaucoup plus accessible, automatisant souvent une grande partie du processus.

6. Quelles industries bénéficient le plus des tours CNC multi-axes ?

Les tours CNC multiaxes sont particulièrement adaptés aux industries qui nécessitent des pièces complexes et de haute précision. Il s'agit notamment de l'aéronautique, de la fabrication de dispositifs médicaux, de l'automobile et des produits de consommation haut de gamme.

Conclusion

Le nombre d'axes d'un tour CNC est un facteur crucial pour déterminer ses capacités et la complexité des pièces qu'il peut produire. Des machines à 2 axes de base aux systèmes à 5 axes avancés, chaque configuration offre des avantages et des applications uniques. À mesure que la technologie continue de progresser, nous pouvons nous attendre à voir des configurations d'axes encore plus innovantes qui repoussent les limites de ce qui est possible en matière d'usinage.

Lorsque vous envisagez d'utiliser un tour CNC pour vos opérations, évaluez soigneusement vos besoins actuels et futurs. Si un plus grand nombre d'axes offre une plus grande flexibilité, ils s'accompagnent également d'une complexité et d'un coût accrus. En comprenant les capacités et les limites des différentes configurations d'axes, vous pouvez prendre une décision éclairée qui équilibre les capacités, l'efficacité et la rentabilité pour vos exigences de fabrication spécifiques.

N’oubliez pas que la bonne machine n’est pas toujours la plus complexe, mais celle qui correspond le mieux à vos besoins de production et vous aide à rester compétitif dans un paysage manufacturier en constante évolution.