Comment définir le décalage de travail sur une machine CNC

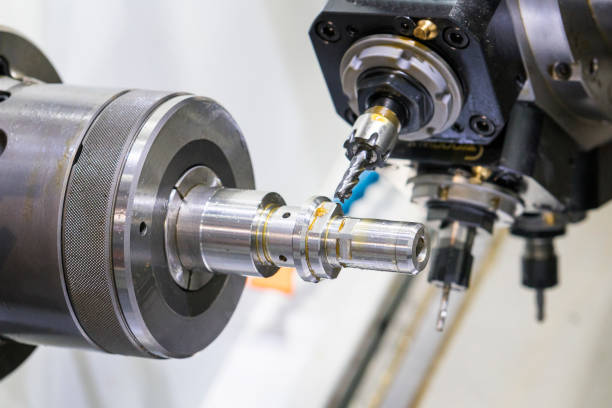

Paramètre décalages de travail La maîtrise des décalages de travail sur une machine CNC est une compétence fondamentale pour tout machiniste ou opérateur CNC. Il est essentiel de comprendre comment régler ces décalages avec précision pour garantir que votre pièce est usinée correctement, minimiser le gaspillage de matière et améliorer l'efficacité. Ce guide fournira une description complète de la manière de régler efficacement les décalages de travail sur une machine CNC.

Comprendre les décalages de travail

1. Que sont les compensations de travail ?

Les décalages de travail sont des points de référence qu'une machine CNC utilise pour positionner ses outils de coupe par rapport à la pièce. Essentiellement, ces décalages permettent à la machine de savoir où se trouve le matériau dans l'espace de travail, ce qui permet des opérations d'usinage précises. Décalages de travail tel que G54, G55, G56, etc., sont des codes utilisés dans la programmation CNC pour définir ces points de référence.

En définissant des décalages de travail, vous pouvez établir un « point zéro » pour votre pièce, ce qui permet de répéter les tâches et d'exécuter plusieurs pièces avec une précision constante. Par exemple, le Système de coordonnées G54 est fréquemment utilisé comme décalage de travail par défaut dans de nombreuses opérations CNC.

2. Différents types de décalages : G54, G55, G56, etc.

La plupart des machines CNC sont équipées de plusieurs décalages de travail standard qui permettent aux machinistes de définir plusieurs points de référence, en particulier lorsqu'ils travaillent avec plusieurs montages ou pièces sur la même table de machine. Les décalages de travail couramment utilisés sont les suivants :

- G54:Ceci est souvent utilisé comme décalage de travail principal et est défini comme valeur par défaut.

- G55, G56, G57:Ce sont des décalages secondaires et peuvent être utilisés pour plusieurs pièces ou montages, réduisant ainsi le temps de configuration.

- G53:Ce code fait référence au système de coordonnées de la machine, souvent utilisé pour revenir à la position d'origine.

Ces décalages vous permettent de passer rapidement d'une pièce ou d'un montage à un autre, améliorant ainsi la productivité et l'efficacité. L'utilisation de plusieurs décalages de travail vous permet d'optimiser l'utilisation de la machine.

Définition des décalages de travail : un guide étape par étape

3. Étape 1 : Comprendre les coordonnées de la machine par rapport aux coordonnées de travail

Avant de définir les décalages de travail, il est important de comprendre la différence entre coordonnées de la machine et coordonnées de travailLes coordonnées de la machine représentent les positions fixes dans l'enveloppe de travail de la machine CNC, généralement définies lors de la configuration de la machine. Les coordonnées de travail, en revanche, sont des points de référence définis par l'utilisateur pour une pièce ou une tâche particulière.

Par exemple, les coordonnées de la machine permettent de localiser la position zéro ou initiale de la broche, tandis que les coordonnées de travail définissent l'emplacement de votre pièce sur la table. Le réglage de coordonnées de travail précises garantit une découpe et un usinage précis.

4. Étape 2 : Préparez vos outils

Pour régler correctement le décalage de travail, vous devez préparer les outils suivants :

- Détecteur de bord ou sonde:Un détecteur de bord vous aide à localiser avec précision le bord de votre pièce.

- Outil de déclenchement: Pour régler le Axe Z, un outil de toucher ou du papier peut être utilisé pour déterminer la hauteur de la pièce.

- Contrôleur CNC:La plupart des machines CNC sont équipées d'un contrôleur manuel ou d'un contrôleur logiciel pour définir les décalages. Assurez-vous de savoir comment utiliser votre contrôleur CNC spécifique.

Avoir ces outils à portée de main et savoir les utiliser est essentiel pour définir avec précision vos décalages de travail.

5. Étape 3 : Recherche du point zéro de la pièce

L'étape suivante dans la définition des décalages de travail consiste à localiser le point zéro de la pièceCe point sert de référence pour l'opération d'usinage.

- Axes X et Y: En utilisant un détecteur de bord ou sonde, trouvez les bords de votre pièce et définissez le point zéro pour le X et Y axes.

- Axe Z: Pour définir le Axe Z, utilisez un outil de mesure ou même un morceau de papier pour déterminer le moment où l'outil entre en contact avec le haut de la pièce. Définissez cette position comme zéro de l'axe Z.

- Saisie de valeurs:Entrez les valeurs mesurées dans le contrôleur CNC, généralement sous le décalage de travail respectif (par exemple, G54, G55).

Si vous recherchez des broches CNC robustes pour la précision de vos projets, explorez notre Broches CNC.

6. Étape 4 : Définition des décalages dans le contrôleur

Après avoir localisé les points zéro de la pièce, vous devez les saisir dans le contrôleur de la machine pour définir les décalages.

- Saisie manuelle:Accédez à la page des décalages sur le contrôleur CNC et saisissez manuellement les X, Y, Z valeurs que vous avez obtenues à l'aide des outils de recherche de bord et de toucher.

- Sondage automatique:Si votre machine est équipée d'un système de palpage automatique, elle peut saisir ces valeurs directement dans le contrôleur après avoir palpé la pièce.

La saisie des valeurs correctes est essentielle. Des erreurs à ce stade peuvent entraîner un usinage imprécis, un gaspillage de matière et des dommages potentiels aux outils ou à la pièce.

7. Vérification des paramètres de décalage

Après avoir défini les décalages, il est important de vérifier qu'ils sont corrects :

- Effectuer un essai à blanc: Effectuez un essai à sec pour vous assurer que les parcours d’outils s’alignent avec votre pièce sans couper le matériau.

- Vérifiez les positions sur le contrôleur:Confirmer le G54, G55, ou quel que soit le décalage de travail que vous avez utilisé, pour voir que les chiffres s'alignent avec la position réelle de la pièce.

La vérification permet d'éviter tout désalignement ou erreur pouvant entraîner une défaillance de l'usinage. Cette étape est particulièrement utile si vous débutez dans le processus ou si vous travaillez avec une machine CNC que vous ne connaissez pas.

Bonnes pratiques pour définir les décalages de travail

8. Répétabilité et précision

La précision est essentielle à l'usinage CNC. Lors du réglage des décalages de travail, la précision est primordiale, et la répétabilité est essentielle pour la production en série ou les tâches répétitives. Suivez ces conseils :

- Utiliser des outils cohérents: Utilisez toujours le même détecteur de bord ou outil de palpage. Différents outils peuvent présenter de légères variations qui ont un impact sur votre précision.

- Vérifiez les mesures à deux reprises: Vérifiez toujours votre X, Y et Z mesures avant de commencer l'opération.

- Évitez de déplacer la pièce:Une fois les décalages de travail définis, évitez de déplacer la pièce. Tout mouvement modifiera la position par rapport à la broche et nécessitera un réétalonnage.

Pour des moteurs de broche cohérents et fiables qui peuvent améliorer la précision de votre usinage, pensez à notre Broche refroidie par air ER32 6KW, conçu pour une précision et une répétabilité optimales.

9. Utilisation d'une sonde ou d'outils manuels

Les machines CNC modernes sont équipées de sondes qui automatisent le processus de réglage du décalage. Voici comment les sondes se comparent aux méthodes manuelles traditionnelles :

- Systèmes de sondage: Plus rapide et réduit les erreurs humaines. Une sonde peut localiser le X, Y, Z points zéro avec une grande précision et les saisir automatiquement dans le contrôleur.

- Recherche manuelle des bords:Cette méthode, bien que plus lente, permet une compréhension plus approfondie du fonctionnement des machines CNC et est utile pour les machinistes débutants.

Que ce soit à l'aide d'une sonde ou d'une recherche manuelle des bords, l'objectif est le même : un positionnement précis pour un usinage réussi.

Défis liés à la définition des compensations de travail

10. Erreurs courantes et comment les éviter

- Mauvaise sélection du point zéro: Choisir un point incorrect pour votre pièce à usiner zéro peut entraîner des coupures aux mauvais endroits ou même endommager la machine. Vérifiez toujours avant de faire fonctionner.

- Oublier de définir le décalage Z: Le Axe Z Le décalage est essentiel pour régler la hauteur de l'outil. Un réglage inadéquat peut entraîner des erreurs d'usinage et la casse de l'outil.

- Mauvaise communication entre les opérateurs:Si vous n'êtes pas la seule personne travaillant sur une machine, il est important de communiquer clairement les décalages de travail définis aux autres opérateurs.

En minimisant ces erreurs, vous économiserez sur les coûts de matériaux, réduirez les temps d'arrêt et éviterez d'endommager les outils. Broche refroidie par air ER25 de 3,5 kW pour des applications d'usinage efficaces et polyvalentes.

FAQ sur le réglage des décalages de travail sur une machine CNC

1. Comment définir le décalage G54 ?

Pour définir le G54 Décalage, utilisez un détecteur de bord ou une sonde pour localiser le point zéro de la pièce et entrez les valeurs mesurées dans le contrôleur CNC sous les paramètres G54.

2. De quels outils ai-je besoin pour définir un décalage de travail ?

Un détecteur de bord, sonde, et outil de déclenchement sont essentiels pour régler les décalages de travail avec précision.

3. Quelle est l’importance de l’axe Z dans les décalages de travail ?

Le Axe Z est crucial car il détermine la profondeur de coupe. Des décalages Z incorrects peuvent endommager à la fois l'outil et la pièce.

4. Puis-je utiliser plusieurs décalages de travail dans une seule configuration ?

Oui, vous pouvez utiliser plusieurs décalages comme G54, G55, et plus encore pour gérer différents montages ou pièces dans une seule configuration, améliorant ainsi la productivité.

Conclusion : maîtriser les décalages de travail dans la CNC

Définition des décalages de travail est la clé pour atteindre la précision et l'efficacité dans l'usinage CNC. Que vous soyez un débutant ou un machiniste expérimenté, comprendre comment définir et utiliser G54, G55, G56, etc., vous permettront de créer des pièces de haute qualité avec des temps de configuration minimes. Des décalages précis signifient moins de retouches, des coûts de matériaux inférieurs et une meilleure productivité globale. N'oubliez pas que la pratique et une configuration minutieuse sont essentielles pour maîtriser l'art de l'usinage CNC.