Machines à commande numérique ont révolutionné la fabrication en offrant précision, polyvalence et efficacité dans la production de pièces et de composants. Que vous soyez un novice qui entre dans le monde de Usinage CNC Que vous soyez un machiniste expérimenté souhaitant perfectionner vos compétences, travailler efficacement avec une machine CNC peut élever vos projets vers de nouveaux sommets. Dans ce guide, nous allons nous plonger dans les éléments fondamentaux de l'usinage CNC, des outils nécessaires aux meilleures pratiques pour obtenir des résultats de qualité. Explorons comment travailler avec une machine CNC !

Comprendre les bases des machines CNC

Qu'est-ce qu'une machine CNC ?

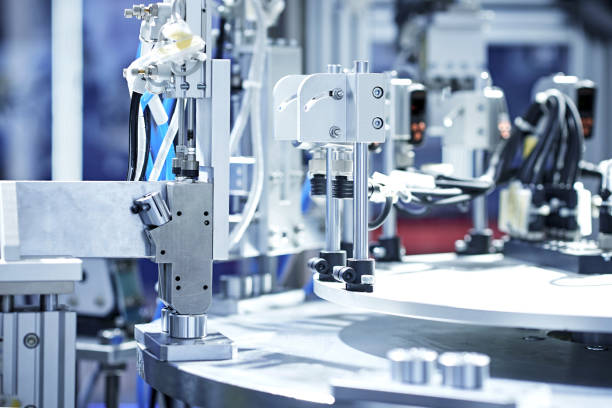

UN Machine CNC (Contrôle numérique par ordinateur) est un équipement qui utilise un logiciel programmé pour contrôler le mouvement des outils et des machines. Il automatise des tâches telles que découpe, fraisage, perçage, et tournant, garantissant précision, répétabilité et qualité sur plusieurs pièces.

Les machines CNC utilisent des langages de programmation tels que Code G pour diriger leurs actions. L'opérateur conçoit les pièces en utilisant Logiciel de CAO et convertit ensuite ces dessins en instructions lisibles par machine. Le routeur ou la fraiseuse CNC lit ces instructions et se déplace en conséquence.

La broche est le cœur de la machine CNC, responsable du maintien et de l'entraînement de l'outil de coupe. Pour des performances constantes, utilisez une broche fiable, telle que la Broche refroidie par eau ER11 24 000 tr/min 0,8 kW, est crucial.

Composants d'une machine CNC

Les machines CNC sont constituées de plusieurs composants, chacun ayant un rôle essentiel dans le processus d'usinage :

- Unité de contrôle: Traite les instructions du Code G et indique à la machine ce qu'elle doit faire.

- Broche:Maintient l'outil de coupe et tourne à différentes vitesses, en fonction du matériau et de la finition souhaitée.

- Outillage: Comprend des outils de coupe tels que fraises à queue et forets utilisé pour façonner le matériau.

- Table de travail: Contient le matériau en cours d'usinage.

- Haches:Les machines CNC ont généralement plusieurs axes, tels que X, Y et Z, qui permettent différents chemins de mouvement.

Types de machines CNC

Différentes machines CNC répondent à différents types de travail :

- Routeurs CNC:Idéaux pour le bois, les plastiques et les métaux tendres. Ils sont idéaux pour les matériaux volumineux et légers.

- Fraiseuses CNC:Peut traiter des métaux plus durs et produire des formes complexes. Équipé de puissants broches, comme le Broche refroidie par air ER20 de 2,2 kW, ce qui assure une coupe efficace.

- Tours CNC:Utilisé pour les opérations de tournage, adapté à la création de formes cylindriques.

Choisir le bon outil pour votre projet CNC

La sélection du droit outil est crucial pour la réussite de votre projet CNC. Les outils déterminent la qualité, la précision et le temps requis pour terminer une pièce.

Types d'outils de coupe

- Fraises à queue:L'outil le plus couramment utilisé dans l'usinage CNC pour la découpe dans le Axes X, Y et ZLes fraises sont disponibles en différentes tailles et géométries, chacune adaptée à différents matériaux et coupes.

- Fraises à bout sphérique:Ces outils sont idéaux pour Profilage 3D et obtenir des courbes douces.

- Exercices:Pour créer des trous dans le matériau, des forets sont utilisés pour percer avec précision à travers la pièce.

Conseil:Lorsque vous travaillez sur un projet impliquant coupes à grande vitesse dans les métaux durs, pensez à utiliser le Broche refroidie par air ER32 de 7,5 kW pour maintenir une puissance et une précision constantes.

Sélection d'outils en fonction du matériau

Le type de matériel détermine le meilleur outil pour le travail :

- Bois et plastiques: Fraises à une ou deux cannelures fonctionnent bien pour les matériaux comme le bois et le plastique car ils éliminent efficacement les copeaux.

- Métaux (par exemple, aluminium, acier): Fraises à quatre dents sont plus adaptés aux métaux, car ils peuvent fournir la résistance nécessaire pour couper des matériaux plus durs.

Support d'outil et compatibilité de la broche

Assurez-vous que vos outils sont compatibles avec votre type de broche. Par exemple, une Pince de serrage ER20 est compatible avec le Broche refroidie à l'eau ER20 24 000 tr/min 3,2 kW, garantissant que l'outil reste stable pendant les opérations à grande vitesse.

Programmation de votre machine CNC

Utilisation d'un logiciel de CAO/FAO

CAO (Conception Assistée par Ordinateur) et FAO (Fabrication Assistée par Ordinateur) Les logiciels sont utilisés pour créer des modèles et générer les parcours d'outils nécessaire pour l'usinage CNC. Le logiciel convertit votre conception en Code G, que la machine CNC utilise pour effectuer des coupes.

Les options logicielles CAO/FAO les plus populaires incluent :

- Fusion 360:Convivial et idéal pour les débutants.

- Mastercam:Offre des fonctionnalités avancées pour des projets plus complexes.

- SolidWorks:Préféré pour sa puissance Capacités de modélisation CAO.

Rédaction et édition de G-Code

Le langage des machines CNC, Code G, indique à la machine exactement comment se déplacer. Cela peut sembler compliqué au début, mais la compréhension du code G vous permet de faire réglages manuels que le logiciel de CAO/FAO pourrait ne pas gérer de manière optimale.

Voici quelques exemples courants Commandes G-code tu devrais savoir:

- G00: Mouvement rapide sans coupure.

- G01:Mouvement de coupe linéaire.

- M03/M05:Démarrer/arrêter la broche.

Exemple de code G pour le fraisage CNC

Conseil: Assurez-vous de toujours simuler votre code G dans votre logiciel de FAO avant de l'exécuter sur la machine. Cela permet d'éviter des erreurs coûteuses.

Configuration de la machine CNC pour l'usinage

Configuration correcte de la pièce

Le pièce à usiner doit être correctement aligné et fixé avant le début de l'usinage pour garantir des coupes précises. Voici les étapes à suivre pour installer la pièce :

- Serrage du matériau: Utiliser pinces ou un table à vide pour fixer la pièce.

- Réglage du zéro:Utilisez la broche pour établir un point zéro ou décalage de travail (par exemple, G54), qui sert de point de départ à l’outil.

- Compensation de longueur d'outil: Réglez la longueur de l'outil pour l'adapter à différents outils de coupe, garantissant ainsi la précision de la profondeur de coupe.

Vérification de la broche

Assurez-vous toujours que la broche est aligné et fonctionnant correctement avant l'usinage. Les performances de la broche peuvent grandement affecter la qualité de la coupe. Par exemple, une Broche refroidie par air 4 pôles ER32 5,5 kW est idéal pour les tâches de haute précision grâce à sa stabilité et sa puissance.

Test à sec

Avant de commencer l'usinage proprement dit, exécutez toujours un essai à sec (sans matériau ou profondeur minimale). Cela permet de garantir que le parcours d'outils et les réglages de la machine sont corrects, évitant ainsi toute collision ou erreur potentielle.

Processus d'usinage : du début à la fin

Usinage étape par étape

- Charger le programme: Téléchargez le G-code généré par votre logiciel de FAO.

- Exécuter un test à sec:Vérifiez les erreurs dans le code G ou les mouvements inattendus.

- Démarrer la broche: Réglez la vitesse de la broche en fonction du matériau à usiner.

- Engager l'outil: Déplacez lentement l'outil vers la pièce, en veillant à ce qu'il soit correctement engagé.

- Usinage:Une fois que vous êtes sûr de la configuration, commencez l'opération complète.

- Inspection:Arrêtez-vous périodiquement pour inspecter la pièce pour garantir que les dimensions sont dans les limites de tolérance.

Suivi du temps d'usinage

L'efficacité est la clé de l'usinage CNC. temps d'usinage pour identifier les points à améliorer, comme l'usure des outils ou le repositionnement excessif. Une broche fiable et performante peut réduire considérablement le temps d'usinage tout en maintenant la qualité.

Assurer une finition de qualité dans l'usinage CNC

Obtenir une finition de surface lisse

Pour obtenir une qualité élevée finition de surface:

- Utilisez un pas plus petit:Un pas plus petit réduit les arêtes laissées entre les trajectoires de l'outil, ce qui donne une surface plus lisse.

- Réduire la vitesse de la broche:Pour les passes finales, réduire la vitesse de la broche peut minimiser les marques d'outils et améliorer la finition.

- Outils de finition:Utilisez des outils de finition avec moins de cannelures, car ils ont tendance à laisser une meilleure finition sur le matériau.

Usure et remplacement des outils

L'usure des outils est une partie inévitable de l'usinage CNC. Surveillez les outils pour détecter les signes d'usure, tels que efficacité de coupe réduite ou visible bavures sur les pièces finies. Remplacez rapidement les outils usés pour garantir une qualité constante et éviter de compromettre vos projets.

Contrôles de qualité

Utiliser des outils de mesure tels que étriers, micromètres, et machines à mesurer tridimensionnelles (MMT) pour garantir que la pièce finale répond aux dimensions et tolérances requises. La mise en œuvre de contrôles de qualité réguliers tout au long du processus d'usinage permet de détecter les problèmes à un stade précoce, réduisant ainsi le gaspillage et les reprises.

Précautions de sécurité lors du travail avec des machines CNC

Équipement de sécurité approprié

Travailler avec des machines CNC comporte certains risques, notamment lorsqu'il s'agit de vitesses élevées et d'outils tranchants. Portez toujours l'équipement de sécurité approprié, notamment :

- Lunettes de sécurité:Protégez vos yeux des éclats et débris volants.

- Gants:Utilisez des gants lors de la manipulation des matières premières, mais retirez-les lorsque vous travaillez directement avec des pièces mobiles pour éviter tout enchevêtrement.

- Protection auditive:Les machines CNC peuvent être bruyantes, en particulier lors des opérations à grande vitesse. Utilisez des bouchons d'oreilles ou des cache-oreilles pour protéger votre audition.

Maintenance des machines pour la sécurité

L'entretien régulier de la machine CNC est essentiel pour éviter les dysfonctionnements qui pourraient entraîner des accidents. Voici quelques conseils d'entretien :

- Lubrifier les pièces mobiles:Lubrifiez régulièrement les composants mobiles de la machine pour éviter l'usure et la surchauffe.

- Vérifiez les boulons desserrés: Des boulons desserrés peuvent entraîner des vibrations, affectant la précision et la sécurité. Resserrez-les dans le cadre de contrôles réguliers.

- Inspecter les dispositifs de sécurité: Assurez-vous que les fonctions de sécurité telles que boutons d'arrêt d'urgence et les protections sont fonctionnelles.

Éviter les dangers courants

- Ne laissez jamais la machine sans surveillance:Restez toujours à proximité de la machine CNC pendant son fonctionnement. Vous pourrez ainsi réagir rapidement en cas de problème.

- Gardez la zone de travail propre:Un espace de travail propre réduit le risque de trébuchement et garantit que les outils et les matériaux sont facilement accessibles.

- Évitez de porter des vêtements amples:Les vêtements amples peuvent se coincer dans la machine. Portez des vêtements ajustés pour minimiser ce risque.

Problèmes courants et conseils de dépannage dans l'usinage CNC

Bris d'outil

Bris d'outil Cela peut se produire pour diverses raisons, comme des vitesses d'avance incorrectes ou une sélection d'outil inappropriée. Voici quelques conseils pour éviter ce problème :

- Vérifiez l'alimentation et la vitesse: Assurez-vous que la vitesse d’avance et la vitesse de broche sont adaptées à l’outil et au matériau.

- Utilisez le bon outil:Sélectionnez des outils adaptés à la dureté et au type de matériau à usiner.

- Inspecter l'usure des outils:Les outils usés sont plus susceptibles de se casser. Remplacez les outils avant qu'ils n'atteignent la fin de leur durée de vie.

Mauvaise finition de surface

Si la finition de surface est rugueuse ou irrégulière, vous devrez peut-être ajuster certains paramètres :

- Diminuer le pas:Un pas plus petit peut aider à améliorer la finition de surface.

- Vérifiez le tranchant de l'outil:Les outils émoussés peuvent laisser des traces indésirables. Remplacez-les rapidement.

- Régler la vitesse de la broche:Parfois, augmenter ou diminuer la vitesse de la broche peut aider à obtenir une meilleure finition.

Vibrations des machines

Excessif vibrations de la machine peut avoir un impact négatif sur la précision et la finition de surface :

- Serrer les boulons et les fixations: Assurez-vous que toutes les pièces de la machine sont solidement fixées.

- Utilisez une broche plus robuste:Une broche de haute qualité, telle que la Broche refroidie par air ER32 de 7,5 kW, peut aider à minimiser les vibrations et à maintenir la stabilité.

- Ajuster les paramètres de coupe:La réduction de la profondeur de coupe ou de la vitesse d’avance peut parfois atténuer les problèmes de vibration.

FAQ

1. Quel est le facteur le plus important pour obtenir une finition CNC lisse ?

Les facteurs les plus importants sont en utilisant un pas plus petit, maintenir le tranchant des outils, et optimisation de la vitesse de la broche. Tous ces éléments contribuent à une finition de surface plus fine.

2. Comment choisir la bonne broche pour ma machine CNC ?

Le choix de la broche dépend de la matériel et type de travail. Par exemple, le Broche refroidie par air ER20 de 2,2 kW convient aux opérations plus légères, tandis que les tâches plus lourdes nécessitent des broches plus puissantes.

3. Pourquoi un essai à sec est-il important dans l'usinage CNC ?

UN essai à sec est essentiel de vérifier que le parcours d'outils sont correctes et permettent d'éviter les collisions. Il vous aide à identifier les problèmes potentiels dans le programme sans endommager la pièce ou la machine.

4. Comment puis-je réduire l’usure des outils dans l’usinage CNC ?

Pour réduire usure des outils, assurez-vous d'utiliser la vitesse d'avance, la vitesse de broche et le type d'outil adaptés au matériau. De plus, remplacez les outils avant qu'ils ne soient trop usés pour éviter de compromettre la qualité de vos coupes.

5. Quelles sont les bonnes pratiques pour la maintenance des machines CNC ?

Régulièrement lubrifier les pièces mobiles, inspecter et serrer les boulons, et vérifiez tout Caractéristiques de sécurité tels que les boutons d'arrêt d'urgence. La maintenance préventive permet d'éviter les pannes inattendues et de garantir des performances constantes.

Conclusion

Travailler avec un Machine CNC peut être incroyablement gratifiant, vous permettant de créer des composants précis et complexes en toute simplicité. Pour réussir, vous devez avoir une bonne compréhension des composants de la machine, les bons outils pour votre projet et une solide maîtrise de Code G et Logiciel de CAO/FAOEn suivant les meilleures pratiques en matière de configuration, de sécurité et d’assurance qualité, vous pouvez garantir que vos projets CNC sont à la fois efficaces et de haute qualité.

N'oubliez pas que le choix de la broche joue un rôle essentiel dans l'obtention des résultats souhaités. Explorez des options telles que Broche refroidie par eau ER11 24 000 tr/min 0,8 kW ou le Broche refroidie par air ER32 de 7,5 kW pour trouver la solution adaptée à vos besoins. Avec la configuration, les outils et les connaissances appropriés, vos projets d'usinage CNC atteindront de nouveaux sommets de précision et de qualité.

Si vous avez des questions ou avez besoin d'aide pour choisir le bon équipement, n'hésitez pas à Contactez-nousNous sommes là pour vous aider à tirer le meilleur parti de votre parcours d'usinage CNC.