Come funziona una sonda CNC?

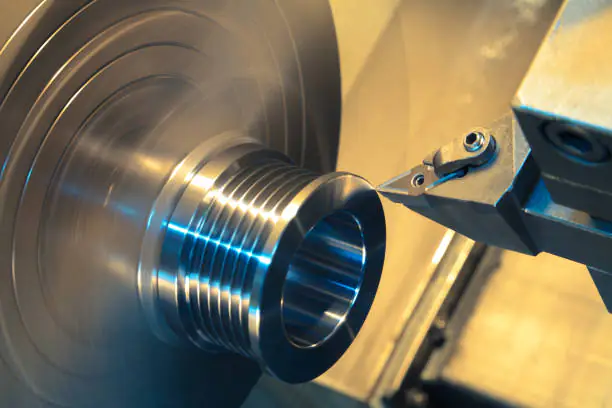

Nel mondo in continua evoluzione della produzione di precisione, le macchine a controllo numerico computerizzato (CNC) hanno rivoluzionato il modo in cui creiamo parti complesse con incredibile accuratezza. Al centro di questa meraviglia tecnologica c'è un componente cruciale che migliora esponenzialmente le capacità di queste macchine: la sonda CNC. Ma come funziona esattamente una sonda CNC? Addentriamoci nel funzionamento intricato di questo strumento essenziale ed esploriamo il suo impatto sui moderni processi di lavorazione.

Nozioni di base sulle sonde CNC

Le sonde CNC sono dispositivi di misurazione sofisticati che svolgono un ruolo fondamentale nel processo di produzione automatizzato. Questi strumenti ad alta precisione sono progettati per raccogliere dati critici sul pezzo in lavorazione, sulla configurazione della macchina e sulle condizioni dell'utensile. In questo modo, migliorano significativamente la precisione, l'efficienza e la qualità complessiva del processo di lavorazione.

Una sonda CNC è in genere costituito da uno stilo o una punta che entra in contatto con il pezzo in lavorazione o l'utensile. Questo stilo è collegato a un meccanismo sensibile che rileva anche la minima deviazione quando la sonda tocca una superficie. La sonda invia quindi queste informazioni al controller della macchina CNC, che le utilizza per apportare modifiche in tempo reale al processo di lavorazione.

"L'integrazione delle sonde CNC ha rivoluzionato il settore manifatturiero consentendo livelli di precisione e automazione senza precedenti". - John Doe, esperto di produzione

Tipi di sonde CNC

Esistono diversi tipi di sonde CNC, ciascuna progettata per applicazioni specifiche:

- Sonde a contatto: Si tratta del tipo più comune, utilizzato per misurare le dimensioni dei pezzi e individuare i bordi dei pezzi in lavorazione.

- Sonde di scansione: Raccolgono dati ininterrottamente mentre si muovono su una superficie, il che li rende ideali per contorni complessi.

- Sonde di impostazione utensili: Utilizzato per misurare e verificare le dimensioni degli utensili e rilevarne la rottura.

- Sonde senza contatto: Utilizzano laser o altre tecnologie per effettuare misurazioni senza contatto fisico.

Il meccanismo di funzionamento di una sonda CNC

Il funzionamento di una sonda CNC è un affascinante mix di precisione meccanica e sofisticatezza elettronica. Ecco una ripartizione passo dopo passo di come funziona una tipica sonda a contatto:

- Approccio: La macchina CNC sposta la sonda verso il pezzo in lavorazione a una velocità prestabilita.

- Contatto: Lo stilo entra in contatto con la superficie del pezzo in lavorazione.

- Deflessione: Al contatto, lo stilo si flette leggermente, attivando il meccanismo interno della sonda.

- Generazione del segnale: La deflessione provoca la generazione di un segnale elettronico.

- Trasmissione dati: Questo segnale viene trasmesso istantaneamente al controller della macchina CNC.

- Registrazione della posizione: Il controller registra la posizione esatta degli assi della macchina al momento dell'attivazione.

- Elaborazione dei dati: I dati di posizione registrati vengono poi utilizzati per calcolare le dimensioni o apportare modifiche al processo di lavorazione.

L'intera sequenza avviene in una frazione di secondo, consentendo misurazioni rapide e precise.

Applicazioni delle sonde CNC nella lavorazione meccanica

Le sonde CNC trovano un'ampia gamma di applicazioni nei moderni processi di produzione:

- Impostazione del pezzo in lavorazione: Le sonde possono localizzare in modo rapido e preciso la posizione e l'orientamento di un pezzo sul tavolo della macchina.

- Ispezione in corso: È possibile effettuare misurazioni durante il processo di lavorazione per garantire la precisione ed effettuare regolazioni in tempo reale.

- Impostazione degli utensili e rilevamento delle rotture: Le sonde possono misurare la lunghezza e il diametro degli utensili, nonché rilevare utensili rotti prima che possano danneggiarli.

- Misurazione di parti complesse: Le sonde possono misurare geometrie 3D complesse che sarebbero difficili o impossibili da misurare manualmente.

- Lavorazione adattiva: Sulla base delle misurazioni della sonda, la macchina CNC può adattare i suoi percorsi di taglio per adattarsi alle variazioni nelle dimensioni del pezzo o nelle proprietà del materiale.

Vantaggi dell'utilizzo delle sonde CNC

L'integrazione delle sonde CNC nei processi di lavorazione offre numerosi vantaggi:

- Maggiore precisione: Le sonde possono raggiungere precisioni di misurazione fino a pochi micron, superando di gran lunga i metodi manuali.

- Risparmio di tempo: Il sondaggio automatizzato riduce notevolmente i tempi di configurazione ed elimina la necessità di misurazioni manuali.

- Riduzione dei tassi di rottamazione: Rilevando gli errori nelle fasi iniziali del processo, le sonde aiutano a ridurre al minimo gli sprechi e le rilavorazioni.

- Automazione avanzata: Le sonde consentono la produzione senza l'intervento dell'operatore, riducendone così la necessità.

- Controllo di qualità migliorato: L'ispezione in corso d'opera garantisce una qualità costante dei pezzi durante l'intera produzione.

Sfide e limitazioni delle sonde CNC

Sebbene le sonde CNC offrano notevoli vantaggi, presentano anche alcune sfide:

- Costo:I sistemi di sondaggio di alta qualità possono essere costosi, soprattutto per le attività di produzione più piccole.

- Complessità: L'integrazione e la programmazione delle sonde richiedono conoscenze e formazione specialistiche.

- Manutenzione: Le sonde richiedono una calibrazione e una manutenzione regolari per garantirne la precisione.

- Fattori ambientali: Temperature estreme, vibrazioni o contaminazione possono influire sulle prestazioni della sonda.

Il futuro della tecnologia di sondaggio CNC

Il futuro del rilevamento CNC sembra promettente, con diversi sviluppi entusiasmanti all'orizzonte:

- Materiali avanzati:Sono in fase di sviluppo nuovi materiali e rivestimenti per gli stilo per migliorarne la durata e la precisione di misurazione.

- Intelligenza artificiale:Gli algoritmi di apprendimento automatico vengono integrati per ottimizzare le strategie di sondaggio e prevedere le esigenze di manutenzione.

- Tecnologia senza fili: Le sonde wireless all'avanguardia eliminano la necessità di cablaggi complessi e consentono configurazioni delle macchine più flessibili.

- Sistemi multisensore: Combinazione di sonde tattili con sensori ottici e laser per capacità di misurazione complete.

Mandrini CNC avanzati si stanno evolvendo anche per funzionare in modo ottimale con queste nuove tecnologie di sondaggio, migliorando ulteriormente le capacità di lavorazione.

Best Practice per l'implementazione della sonda CNC

Per massimizzare i vantaggi delle sonde CNC, prendere in considerazione le seguenti best practice:

- Formazione adeguata: Assicurarsi che gli operatori e i programmatori siano esperti nell'uso e nella programmazione delle sonde.

- Calibrazione regolare: Mantenere la precisione della sonda tramite calibrazione e verifica programmate.

- Ottimizzare le routine di sondaggio: Sviluppare strategie di sondaggio efficienti per ridurre al minimo i tempi di ciclo senza sacrificare la precisione.

- Controllo ambientale: Creare un ambiente stabile per le operazioni di sondaggio, controllando la temperatura e le vibrazioni.

- Gestione dei dati: Implementare sistemi per raccogliere e analizzare dati di sondaggio per il miglioramento continuo dei processi.

Casi di studio: sonde CNC in azione

Esaminiamo alcuni esempi concreti di come le sonde CNC hanno trasformato i processi di produzione:

- Industria aerospaziale: Un produttore leader di aeromobili ha ridotto i tempi di configurazione dei pezzi di 80% e migliorato la precisione complessiva implementando sistemi di sondaggio automatizzati.

- Produzione di dispositivi medici:Un'azienda produttrice di impianti medici ha ottenuto una produzione a zero difetti utilizzando il sondaggio in corso d'opera per verificare le dimensioni critiche.

- Settore automobilistico:Un importante fornitore di componenti per automobili ha aumentato la capacità produttiva di 30% grazie all'impiego di lavorazioni adattive abilitate da sonde CNC.

Questi casi di studio dimostrano i vantaggi tangibili che le sonde CNC possono apportare a vari settori.

Integrazione delle sonde CNC con altre tecnologie

Le sonde CNC non funzionano in modo isolato. Spesso sono integrate con altre tecnologie di produzione avanzate per creare sistemi potenti e sinergici:

- Software CAD/CAM: Le routine di sondaggio possono essere integrate senza problemi nei programmi CAM per l'impostazione e l'ispezione automatizzate dei pezzi.

- Industria 4.0: Le sonde svolgono un ruolo cruciale nel concetto di fabbrica digitale, fornendo dati in tempo reale per il monitoraggio e l'ottimizzazione dei processi.

- Produzione additiva: Le sonde vengono utilizzate per verificare le dimensioni delle parti stampate in 3D e apportare modifiche ai successivi processi di stampa.

Mandrini ad alte prestazioni sono essenziali per massimizzare i benefici di questi sistemi integrati.

Scelta della sonda CNC giusta per la tua applicazione

Selezionare la sonda CNC appropriata per le tue esigenze specifiche è fondamentale. Considera i seguenti fattori:

- Requisiti di accuratezza: Determina il livello di precisione necessario per le tue applicazioni.

- Campo di misura: Assicurarsi che la sonda sia adatta alle dimensioni dei pezzi da lavorare.

- Compatibilità: Verificare che la sonda sia compatibile con la macchina CNC e il controller.

- Condizioni ambientali: Considerare fattori quali le fluttuazioni di temperatura e l'esposizione al refrigerante.

- Bilancio: Bilanciare il costo della sonda con i potenziali guadagni di produttività e miglioramenti della qualità.

Manutenzione e risoluzione dei problemi delle sonde CNC

Una corretta manutenzione è essenziale per garantire la longevità e la precisione delle sonde CNC:

- Pulire regolarmente lo stilo e l'alloggiamento della sonda per evitare l'accumulo di detriti.

- Controllare che la punta dello stilo non presenti segni di usura o danni.

- Verificare la calibrazione della sonda a intervalli regolari.

- Conserva registri di manutenzione dettagliati per monitorare le prestazioni nel tempo.

I passaggi più comuni per la risoluzione dei problemi includono:

- Controllo di connessioni allentate

- Verifica delle impostazioni della sonda nel controller della macchina

- Ispezionare la sonda o lo stilo per rilevare eventuali danni fisici

- Ricalibrare la sonda se persistono problemi di precisione

Il ruolo delle sonde CNC nella garanzia della qualità

Le sonde CNC svolgono un ruolo cruciale nei moderni processi di garanzia della qualità:

- Consentono l'ispezione 100% delle caratteristiche critiche senza rallentare la produzione.

- Le sonde possono generare report di ispezione dettagliati per la documentazione della qualità.

- Il controllo statistico di processo (SPC) può essere implementato utilizzando dati di sonda per monitorare e migliorare costantemente i processi di produzione.

Integrando il sondaggio nel processo di lavorazione, i produttori possono rilevare e correggere i problemi prima che diano luogo a costosi scarti o rilavorazioni.

Domande frequenti sulle sonde CNC

Quanto sono precise le sonde CNC?

Le sonde CNC moderne possono raggiungere precisioni di ±0,5 micron o migliori in condizioni ideali. Tuttavia, le precisioni di lavoro tipiche negli ambienti di officina sono solitamente comprese tra 2 e 10 micron, a seconda della sonda e dell'applicazione specifiche.

Le sonde CNC possono essere utilizzate con tutti i tipi di macchine CNC?

La maggior parte delle macchine CNC può essere dotata di sonde, tra cui fresatrici, torni e centri di lavorazione multiasse. Tuttavia, il modello specifico della sonda e il sistema di montaggio possono variare a seconda del tipo e della marca della macchina.

Con quale frequenza dovrebbe essere calibrata una sonda CNC?

La frequenza di calibrazione dipende dall'uso e dai fattori ambientali. Come regola generale, le sonde dovrebbero essere calibrate almeno una volta al mese, o più frequentemente in applicazioni ad alta precisione o in ambienti difficili.

Qual è la differenza tra una sonda a contatto e una sonda a scansione?

Le sonde touch-trigger prendono misure di punti discreti entrando in contatto con la superficie del pezzo. Le sonde di scansione, d'altro canto, raccolgono dati in modo continuo mentre si muovono sulla superficie, consentendo una misurazione più dettagliata di geometrie complesse.

In che modo le sonde CNC influiscono sul tempo di lavorazione complessivo?

Sebbene le operazioni di sondaggio aggiungano tempo al processo di lavorazione, spesso comportano un netto risparmio di tempo riducendo i tempi di configurazione, riducendo al minimo gli errori e consentendo strategie di lavorazione adattive che ottimizzano i percorsi di taglio.

Conclusione

Le sonde CNC hanno rivoluzionato l'industria manifatturiera portando livelli senza precedenti di precisione, efficienza e automazione nei processi di lavorazione. Comprendendo come funzionano questi sofisticati strumenti e implementandoli in modo efficace, i produttori possono migliorare significativamente le loro capacità di produzione, migliorare la qualità e rimanere competitivi in un mercato sempre più esigente.

Dalle sonde touch-trigger di base ai sistemi multi-sensore avanzati, la tecnologia continua a evolversi, offrendo entusiasmanti possibilità per il futuro della produzione. Come abbiamo esplorato in questa guida completa, le sonde CNC non sono solo strumenti di misurazione, ma sono fattori chiave per processi di produzione intelligenti, adattabili e altamente efficienti.

Che tu sia un macchinista esperto o un novizio nel mondo della tecnologia CNC, abbracciare e padroneggiare l'uso delle sonde CNC è fondamentale per il successo nella produzione moderna. Sfruttando la potenza di questi strumenti di precisione, puoi portare le tue operazioni di lavorazione a nuovi livelli di precisione, produttività e innovazione.