導入

CNC フライス盤は、機械加工作業において高い精度と速度を実現することで、製造業界に革命をもたらしました。これらのセンターの心臓部には、高速動作と正確な角度位置決めを保証する重要なコンポーネントであるスピンドルがあります。精度が最優先される平面フライス加工などのプロセスでは、CNC スピンドルが高速と精度の両方を実現する仕組みを理解することが不可欠です。この記事では、CNC スピンドルの技術的な詳細を掘り下げ、そのパフォーマンスに寄与する要因と、高度な機械加工に携わる人にとってこのトピックがなぜ重要であるかを説明します。

CNCフライス盤スピンドルの理解

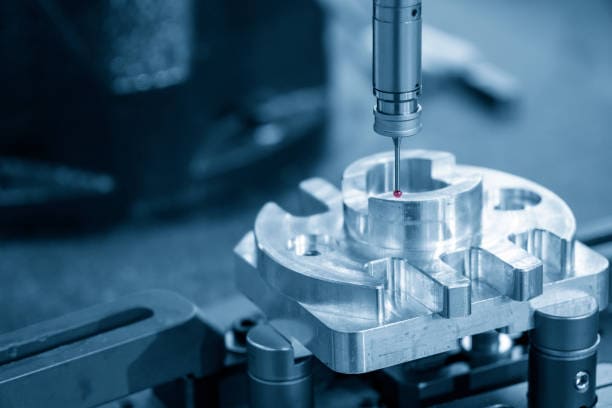

CNC フライス加工センターのスピンドルは、切削工具を高速で駆動し、角度精度を維持して正確な切削を保証するという 2 つの役割を果たします。この 2 つの目的を達成するには、安定性、速度、精度を維持できる適切に設計されたスピンドル システムが必要です。CNC スピンドルは通常、モーター、ベアリング、冷却システム、および位置制御用のフィードバック メカニズムで構成されます。

CNCフライス盤におけるスピンドルの役割

スピンドルは CNC フライス加工センターにとって極めて重要です。高精度の作業を実行する機械の能力を決定するからです。金属を切断する場合でも、複雑なパターンを作成する場合でも、スピンドルは高速かつ正確に動作する必要があります。スピンドル モーターは回転を駆動し、フィードバック システムは、望ましい結果が得られるようにスピンドルが正しい経路をたどるようにします。

精密フライス加工用 CNC スピンドルの主要コンポーネント

CNC スピンドルには、スピンドル モーター、冷却機構、フィードバック制御システムなど、いくつかの主要コンポーネントが含まれています。これらはそれぞれ、高速性能と角度位置決め精度の両方を確保する上で重要な役割を果たします。スピンドル モーターは回転を駆動し、精密ベアリングは動作中の摩擦と振動を軽減します。冷却システムは、パフォーマンスを低下させる可能性のある過熱を防ぎ、フィードバック制御システムは、スピンドルが正確な角度位置決めを維持することを保証します。

CNCフライス加工における高速化の実現

速度は CNC フライス加工において重要な要素です。スピンドルが高速になれば生産性が向上し、サイクル タイムが短縮されます。ただし、精度を犠牲にすることなく高速化するには、モーターのパワー、ベアリング技術、熱管理を慎重にバランスさせる必要があります。最新の CNC フライス加工センターでは、トルクを維持し、発熱を最小限に抑えながら高 RPM で動作するように設計された高度なスピンドル モーターが使用されています。

効率的なフライス加工におけるスピンドル速度の重要性

スピンドル速度は、フライス加工プロセスの効率に直接影響します。速度が速いほど、切削が速くなり、加工時間が短縮されます。ただし、工具の摩耗や表面仕上げの悪さなどの問題を回避するには、使用する材料や工具に合わせてスピンドル速度を調整することが重要です。CNC フライス加工では、最適な速度を維持しながら正確な切削を確保することが、高品質の部品を製造するための鍵となります。

高速スピンドル操作を支える技術

ダイレクト ドライブ モーター、セラミック ベアリング、アクティブ冷却システムなどの高度なテクノロジーにより、CNC スピンドルは超高速で動作できます。ダイレクト ドライブ モーターはギアやベルトを必要とせず、エネルギー損失を減らしてよりスムーズな動作を実現します。セラミック ベアリングは金属ベアリングよりも軽量で発熱量が少ないため、高速性能がさらに向上します。さらに、液体冷却や空冷などの冷却システムは熱を放散させ、動作中にスピンドルが最適な温度に保たれるようにします。

角度位置決め精度の確保

高速であることは重要ですが、特に平面やその他の精密な形状を加工する場合は、角度の位置決め精度も同様に重要です。正確な位置決めを維持できる能力により、CNC マシンは一貫した高品質の部品を生産できます。スピンドルの剛性、フィードバック制御、熱安定性などの要素はすべて、高速操作中の角度精度の維持に貢献します。

角度位置決めの精度を維持するための技術

角度位置決め精度は、機械精度と高度な制御システムの組み合わせによって実現されます。エンコーダやリゾルバなどのフィードバック機構は、スピンドルの位置を継続的に監視し、リアルタイムで調整して精度を確保します。また、精密ベアリングと剛性スピンドルハウジングは、位置決め精度に影響を与える可能性のある不要な動きや振動を軽減するのにも役立ちます。

スピンドル設計が精度に与える影響

スピンドルの設計は、角度位置決め精度を決定する上で重要な役割を果たします。適切に設計されたスピンドルは、たわみや振動を最小限に抑え、切削工具がワークピースと正確に位置合わせされた状態を維持できるようにします。軽量複合材や先進合金の使用など、スピンドル材料の革新により、CNC スピンドルが高速操作中に精度を維持する能力がさらに向上しました。

スピンドル技術の革新

CNC スピンドル技術は近年、大きな進歩を遂げています。ハイブリッド スピンドル設計、マルチ スピンドル システム、高度な材料の使用などの革新により、CNC フライス加工センターの速度と精度が向上しました。これらの革新により、メーカーはより厳しい許容誤差でより複雑な部品を製造できるようになり、全体的な生産性も向上しました。

スピンドルの設計と材料の最近の進歩

スピンドル設計における最近の進歩には、高速機能と角度位置決め精度の向上を組み合わせたハイブリッド スピンドルの使用が含まれます。さらに、カーボン ファイバー複合材などの新素材がスピンドル構造に使用され、重量の軽減、剛性の向上、熱安定性の改善が図られています。これらの進歩により、CNC フライス加工センターは、要求の厳しい用途でも、より高速でより優れた精度を実現できます。

ケーススタディ: フライス加工性能の向上に関する成功事例

いくつかのメーカーは、高度な CNC スピンドルにアップグレードした後、フライス加工のパフォーマンスが大幅に向上したと報告しています。たとえば、ある企業は、ダイレクト ドライブ スピンドル システムに切り替えた後、速度制御が向上し、サイクル タイムが短縮されたため、生産性が向上したと報告しています。別の企業は、セラミック ベアリングを実装した後、振動が軽減され、角度位置決め精度が向上し、部品の品質が劇的に向上したと報告しています。

結論

CNC フライス加工センターのスピンドルは、高速動作を実現し、角度位置決め精度を維持するために不可欠です。最新のスピンドルは、高度なモーター技術、精密ベアリング、フィードバック制御システムを組み合わせることで、最も要求の厳しい加工作業でも優れた精度で実行できます。スピンドル速度と精度の重要性を理解することで、メーカーは生産性を向上させ、サイクル時間を短縮し、製品の品質を高めることができます。

よくある質問

- スピンドルが高速化を実現する理由は何ですか? 高速スピンドル性能は、ダイレクトドライブモーター、セラミックベアリング、および摩擦と熱を最小限に抑える効率的な冷却システムによって実現されます。

- CNC スピンドルはどのようにして角度位置決め精度を維持するのでしょうか? CNC スピンドルは、スピンドルの位置をリアルタイムで監視および調整するフィードバック制御システムを通じて角度精度を維持し、正確なカットを保証します。

- スピンドル速度はフライス加工フラットの品質に影響しますか? はい、スピンドル速度はフライス加工面の品質に直接影響します。速度が高すぎると工具の摩耗につながる可能性があり、速度が低すぎると表面仕上げが悪くなる可能性があります。

- CNC ミリング センター スピンドルの故障の兆候は何ですか? スピンドルの故障の兆候としては、振動の増加、過熱、異常なノイズ、操作中の精度や速度の低下などがあります。

- CNC スピンドルのメンテナンスはどのくらいの頻度で実行する必要がありますか? CNC スピンドルは、使用頻度や環境条件に応じて、通常は 6 ~ 12 か月ごとに定期的なメンテナンスを行う必要があります。

重要なポイント

- 高速 CNC フライス加工には、ダイレクトドライブモーターやセラミックベアリングなどの高度なスピンドル技術が必要です。

- 角度位置決め精度は精密フライス加工作業にとって非常に重要であり、堅牢なフィードバック制御システムによって維持できます。

- カーボンファイバーや先進合金などのスピンドル材料の革新により、最新の CNC スピンドルの速度と精度が向上します。

- 定期的なスピンドルのメンテナンスは、故障を防ぎ、長期的なパフォーマンスを確保する上で不可欠です。

- RicoCNCには、長年にわたり電気スピンドルの設計、製造、販売、メンテナンスに従事してきた専門家のチームがいます。当社は、さまざまな種類のスピンドルの購入を受け入れています。

- CNC スピンドルが必要な場合は、お問い合わせください。