CNC スピンドルはどのように機能しますか?

すべての CNC マシンの心臓部には、設計に命を吹き込む重要なコンポーネント、CNC スピンドルがあります。この精密さの原動力が、デジタル設計図を具体的な作品に変えます。しかし、CNC スピンドルはどのように機能するのでしょうか。この驚くべきデバイスの複雑な世界に飛び込み、その動作の背後にある魔法を解明しましょう。

CNCスピンドルの基礎を理解する

CNC スピンドルは、基本的に機械の主回転軸であり、切削工具を保持して回転させる役割を果たします。これは、CNC マシンがさまざまな材料を驚くほど正確に切断、彫刻、成形する能力を支える原動力です。スピンドルの主な機能は、必要な回転力と速度を切削工具に提供し、ワークピースから材料を効果的に除去できるようにすることです。

CNCスピンドル さまざまなタイプとサイズがあり、それぞれが特定の製造ニーズを満たすように設計されています。デスクトップ CNC ルーター用のコンパクトなモデルから、高負荷のタスクを処理できる産業グレードのスピンドルに至るまで、これらのコンポーネントは CNC の世界の陰の立役者です。

CNC スピンドルの構造

CNC スピンドルの仕組みを真に理解するには、その主要コンポーネントを分解する必要があります。

- モーター: 回転エネルギーを供給する発電所。

- 軸: モーターをツールホルダーに接続し、回転力を伝達します。

- ベアリング: 精度を維持しながらスムーズな回転を可能にします。

- ツールホルダー: 切削工具をしっかりと掴みます。

- 冷却システム: 動作中に発生する熱を管理します。

- ハウジング: 内部コンポーネントを保護し、構造的なサポートを提供します。

CNCスピンドルの動作原理

主要なコンポーネントを特定したので、これらの要素がどのように連携して CNC スピンドルの機能を実現するかを見てみましょう。

- 電源: スピンドルモーターは電力を受け取り、それを機械エネルギーに変換します。

- 回転開始: モーターがシャフトを回転させ始めます。シャフトは精密ベアリングで支えられており、スムーズで振動のない回転を保証します。

- スピードコントロール: スピンドルの回転速度は、CNC マシンの制御システムによって正確に制御され、AC モーターの場合は可変周波数ドライブ (VFD)、DC モーターの場合は PWM コントローラーが使用されることが多いです。

- ツールエンゲージメント: シャフトが回転すると、ツールホルダーが回転し、切削工具をしっかりと保持します。

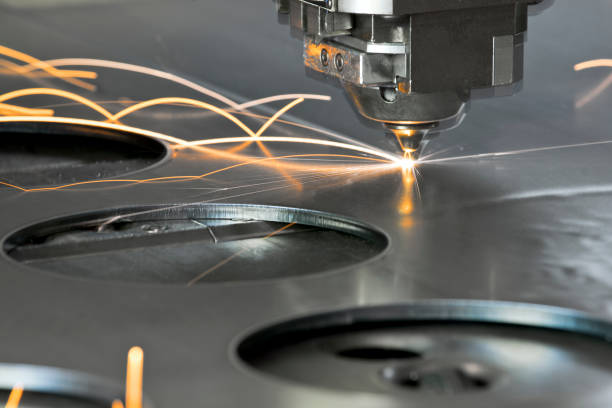

- 切断アクション回転する切削工具がワークピースに接触し、プログラムされた工具パスに従って材料を除去します。

- 熱管理: 動作中、冷却システム (空気または液体) はモーターと摩擦によって発生した熱を放散し、最適なパフォーマンスと寿命を維持します。

- 精密メンテナンス: プロセス全体を通じて、ベアリングはスピンドルの精度を維持し、振れと振動を最小限に抑えます。

「パワー、精度、熱管理の相乗効果により、CNC スピンドルはエンジニアリングの驚異を生み出します。」 – CNC 加工の専門家、ジョン・ドゥ

CNCスピンドルの種類

CNC スピンドルにはさまざまなタイプがあり、それぞれ異なる用途に適しています。

- ベルト駆動スピンドル:

- ベルトとプーリー システムを使用して、モーターからスピンドル シャフトに動力を伝達します。

- 優れた動力伝達を提供しますが、速度と精度に制限がある場合があります。

- ダイレクトドライブスピンドル:

- モーターはスピンドルシャフトに直接結合されています。

- 高速かつ高精度で、細かい作業に最適です。

- ギア駆動スピンドル:

- ギア システムを使用して動力を伝達し、低速でも高いトルクを実現します。

- 重切削作業に適しています。

- 内蔵スピンドル:

- モーターとスピンドルが一体化されています。

- 現代の CNC マシンに共通するコンパクトな設計と高性能を提供します。

CNC スピンドルの冷却システム

CNC スピンドルの性能と寿命には、適切な冷却が不可欠です。冷却システムには主に 2 つのタイプがあります。

- 空冷スピンドル:

- ファンまたは圧縮空気を使用して熱を放散します。

- 空冷スピンドル 多くの場合、より手頃な価格で、メンテナンスも簡単です。

- 軽負荷用途や断続的な使用に最適です。

- 液冷式スピンドル:

- 循環冷却剤を利用して熱を管理します。

- 水冷式スピンドル 優れた冷却効率を提供し、より高速でより長時間の連続動作を可能にします。

- 高性能および産業用アプリケーションに適しています。

CNCスピンドルにおけるベアリングの役割

ベアリングは CNC スピンドルの機能と精度において重要な役割を果たします。

- スピンドルシャフトをサポートし、最小限の摩擦で回転できるようにします。

- 高精度ベアリングは、ランアウト(真の回転からの偏差)を最小限に抑えることで精度を維持します。

- スピンドルの用途と負荷要件に応じて、異なるベアリング タイプ (ボール ベアリング、ローラー ベアリングなど) が使用されます。

- スピンドルの性能と寿命を維持するには、ベアリングの適切な潤滑とメンテナンスが不可欠です。

速度と電力に関する考慮事項

CNC スピンドルの性能は、主にその速度と出力能力によって決まります。

- 速度(RPM): 一般的に、仕上げ作業や柔らかい材料の加工には速度が速い方が適しています。

- 電力(kWまたはHP): より強力なスピンドルにより、より硬い材料やより深い切断にも対応できます。

- トルク: ねじ切りや重い材料の除去など、低速で力を必要とする操作に重要です。

スピンドルの性能を目的の用途に合わせることが重要です。例えば、 高速、低電力スピンドル 複雑な彫刻には最適かもしれませんが、 高トルクモデル 重切削作業に適しています。

ツール保持システム

CNC スピンドルが切削工具を保持する方法は、パフォーマンスと汎用性の両方にとって重要です。

- コレットシステム:

- コレットを使用してツールシャンクを掴みます。

- 優れた同心度を提供し、さまざまなツール サイズに適しています。

- 多くの CNC ルーターや軽量マシンで一般的です。

- ツールホルダー:

- HSK、CAT、BTシステムを含む。

- より重い負荷がかかる用途向けに堅牢なツール保持を提供します。

- 生産環境での迅速なツール変更を可能にします。

- 自動工具交換装置 (ATC):

- CNC マシンがさまざまなツールを自動的に切り替えられるようにします。

- 複雑な加工作業における生産性を大幅に向上します。

スピンドルの選択が機械加工に与える影響

スピンドルの選択は加工プロセスに大きな影響を与えます。

- 材料の適合性: 特定の材料には、異なるスピンドル タイプが適しています。たとえば、高速スピンドルは木材やプラスチックなどの柔らかい材料に適していますが、金属にはより強力なスピンドルが必要です。

- 切削工具の選択: スピンドルの仕様によって、効果的に使用できる切削工具の種類とサイズが決まります。

- 表面仕上げ: スピンドル速度が速いほど、表面仕上げがより滑らかになり、二次加工の必要性が減ります。

- 生産性: より強力で効率的なスピンドルにより、材料除去率が向上し、全体的な生産性が向上します。

CNCスピンドルのメンテナンスとケア

CNC スピンドルの寿命とパフォーマンスを確保するには、適切なメンテナンスが不可欠です。

- 定期検査: 異常な音、振動、または熱の蓄積がないか確認してください。

- 潤滑: ベアリングやその他の可動部品が適切に潤滑されていることを確認します。

- クリーニング: スピンドルとその周辺にゴミや冷却剤が溜まらないようにしてください。

- アライメントチェック: 精度を維持するために、定期的にスピンドルの位置合わせを検証してください。

- 冷却システムのメンテナンス: フィルターを清掃または交換し、冷却水のレベルをチェックして、適切な流れを確保します。

一般的な CNC スピンドルの問題のトラブルシューティング

適切なメンテナンスを行っても、問題が発生する場合があります。よくある問題とその潜在的な原因は次のとおりです。

- 過度の振動: ベアリングの摩耗または切削工具の不均衡を示している可能性があります。

- 異常な音: ベアリングの故障または部品の緩みを示している可能性があります。

- 精度の低下: 多くの場合、ベアリングの摩耗またはスピンドル シャフトの問題に関連しています。

- 過熱: 冷却システムの故障または過度の負荷が原因である可能性があります。

これらの問題に迅速に対処することで、より深刻な損害やダウンタイムを防ぐことができます。

CNCスピンドル技術の進歩

CNC スピンドルの世界は常に進化しています。

- スマートスピンドル: パフォーマンスを監視し、メンテナンスの必要性を予測するセンサーを装備しています。

- ハイブリッドスピンドル: さまざまなスピンドルタイプの利点を組み合わせて汎用性を高めます。

- 環境に優しいデザイン: エネルギー効率と持続可能な材料に重点を置いています。

- スピードとパワーの向上: 機械加工作業の可能性の限界を押し広げます。

適切なCNCスピンドルの選択

最適なパフォーマンスを得るには、適切なスピンドルを選択することが重要です。

- 最も頻繁に使用する材料を考慮してください。

- 通常の操作に必要な速度とパワーを評価します。

- プロジェクトに必要な精度のレベルについて考えてください。

- 初期コストと長期メンテナンスの両方を含めた予算を考慮に入れてください。

CNCスピンドルの未来

テクノロジーが進歩するにつれて、次のようなことが起こると予想されます。

- 予測メンテナンスと最適なパフォーマンスを実現する AI との統合。

- 速度と精度がさらに向上しました。

- スピンドル部品の新素材を開発し、耐久性と性能を向上。

- エネルギー効率と環境の持続可能性への重点が強化されました。

さまざまな業界におけるCNCスピンドル

CNC スピンドルは、それぞれ独自の要件を持つさまざまな業界で重要な役割を果たします。

- 航空宇宙: 特殊材料を扱うための高精度スピンドル。

- 自動車大量生産に適した堅牢なスピンドル。

- エレクトロニクス: PCB ドリル加工用超高速スピンドル。

- 木工: さまざまな木材の種類や仕上げに対応する多目的スピンドル。

- 医学: インプラントや補綴物の製造に特化したスピンドル。

CNCスピンドルと工作機械の関係

CNC スピンドルは、CNC マシンの全体的なパフォーマンスに不可欠です。

- それらは機械の切断能力を決定します。

- CNC マシンが実行できる操作の種類に影響を与えます。

- 加工プロセスの全体的な精度と再現性に影響を与えます。

エネルギー効率とCNCスピンドル

エネルギーコストが上昇し、環境への懸念が高まるにつれて、スピンドル効率がますます重要になります。

- 現代のスピンドルは、エネルギーを最適に使用するように設計されています。

- 可変速ドライブによりエネルギー効率の高い動作が可能になります。

- 回生ブレーキシステムは減速時にエネルギーを回収することができます。

CNC スピンドルに関するよくある質問

空冷式スピンドルと水冷式スピンドルの違いは何ですか?

空冷式スピンドルは、熱を放散するために空気を使用するため、一般的にシンプルでコスト効率に優れています。水冷式スピンドルは液体冷却剤を使用するため、優れた冷却効率が得られ、より高速でより長時間の連続運転が可能になります。

CNC スピンドルのメンテナンスはどのくらいの頻度で行う必要がありますか?

定期的なメンテナンスは、製造元の推奨に従って、通常は 2000 ~ 4000 時間の稼働時間ごとに実行する必要があります。ただし、毎日目視検査を行い、異常な音がないか聞くことで、問題を早期に発見できます。

既存の CNC マシンのスピンドルをアップグレードできますか?

多くの場合、可能です。ただし、マシンの制御システム、電源、取り付け構成との互換性を確保することが重要です。専門家に相談して、特定のセットアップに最適なアップグレード オプションを決定してください。

スピンドルの振れの原因は何ですか? また、それを最小限に抑えるにはどうすればよいですか?

スピンドルの振れは、通常、ベアリングの摩耗、不適切な組み立て、またはスピンドル シャフトの損傷によって発生します。適切なメンテナンス、慎重なツールの取り付け、定期的なアライメント チェックによって、振れを最小限に抑えることができます。

CNC スピンドルを交換する時期が来たかどうかはどうすればわかりますか?

スピンドルを交換する時期が来たことを示す兆候としては、精度の問題が持続すること、過熱が頻繁に起こること、メンテナンスでは解決できない過度の振動や騒音、生産品質や効率に影響する大幅なパフォーマンスの低下などがあります。

結論

CNC スピンドルは機械加工の世界の陰の立役者であり、パワー、精度、創意工夫を組み合わせてデジタル設計を物理的に現実のものにします。ベアリングとシャフトの複雑な動きから冷却システムの重要な役割まで、CNC スピンドルの動作のあらゆる側面はエンジニアリングの卓越性の証です。

CNC スピンドルの仕組みを理解するということは、その仕組みを理解するということだけではありません。現代の製造業におけるその極めて重要な役割を認識することです。熟練した機械工であっても、好奇心旺盛な愛好家であっても、CNC スピンドルの世界は学習と革新の無限の機会を提供します。

将来を見据えると、CNC スピンドル技術の進化により、精度、効率、機能のさらなる向上が期待できます。これらの進歩について常に情報を入手し、機器を適切にメンテナンスすることで、CNC 操作を機械加工の最先端に保つことができます。

覚えておいてください、適切なスピンドルはCNCプロジェクトに大きな違いをもたらします。 細かい作業のための高速オプション または 重作業に適した強力なスピンドルCNC スピンドルの複雑な仕組みを理解することで、情報に基づいた意思決定が可能になり、機械加工の取り組みにおいて優れた結果を達成できるようになります。