CNC ミリングはどのように機能しますか?

CNC フライス加工は、製造業界に革命をもたらした魅力的なプロセスです。この高度な加工技術により、複雑な部品を驚くほどの精度と効率で作成できます。この記事では、CNC フライス加工の世界を深く掘り下げ、その内部の仕組み、用途、そしてそれを可能にしているテクノロジーを探ります。

CNCフライス加工の基礎

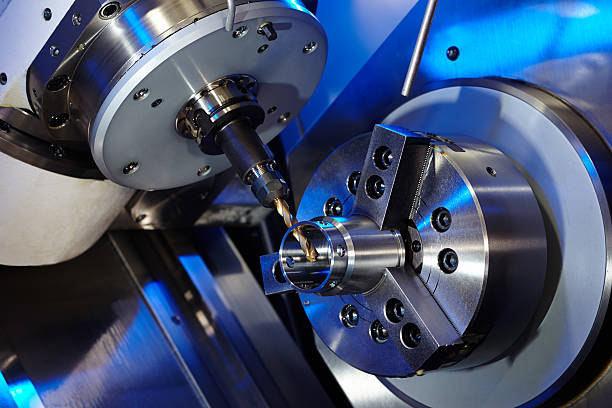

CNC フライス加工は、コンピュータ制御の機械を使用してワークピースから材料を除去する減算製造プロセスです。「CNC」という用語は Computer Numerical Control (コンピュータ数値制御) の略で、事前にプログラムされたコンピュータ ソフトウェアを使用して加工ツールを自動制御することを指します。

CNC フライス加工の基本的な仕組みは次のとおりです。

- 固い材料のブロックから始める(通常は金属だが、プラスチック、木材、その他の材料でも可)

- 回転切削工具を使用して材料を除去する

- 正確な指示セット(Gコード)に従って希望の形状を作成します

このプロセスにより、高い精度と再現性で複雑な 3D 形状を作成できます。

CNCフライス盤:精密さの解剖

CNC フライス加工の仕組みを理解するには、CNC フライス加工機の主要コンポーネントをよく理解しておくことが重要です。

- マシンベース: 安定性を提供し、他のすべてのコンポーネントをサポートします

- 作業台: 加工中にワークをしっかりと保持します

- スピンドル: 切削工具を高速回転させる

- 切削工具: 材料除去用の各種エンドミル、ドリル、その他の工具

- ツールチェンジャー: 必要に応じて切削工具を自動的に交換します

- 斧: 複数の方向への移動を可能にする(通常3~5軸)

- モーターとドライブ: 軸の動きを制御する

- コントロールパネル: 機械を操作するためのインターフェース

- 冷却システム: 切断中に熱を管理し、切りくずを除去します

最も重要なコンポーネントの 1 つは、切削工具を保持して回転させるスピンドルです。 高品質のCNCスピンドル 正確で効率的なフライス加工作業を実現するために不可欠です。

精密なCNCフライス加工に不可欠な24000RPM 3KW ER20水冷スピンドル

CNCフライス加工プロセス:設計から完成部品まで

CNC ミリングによってデジタル設計が物理的な部品に変換されるプロセスを段階的に見ていきましょう。

- デザイン: CAD(コンピュータ支援設計)ソフトウェアを使用して3Dモデルを作成する

- CAMプログラミング: 3Dモデルを加工指示書(Gコード)に変換します。

- マシンのセットアップ: ワークピースと切削工具をCNCマシンにロードします

- プログラムのアップロード: GコードをCNCマシンの制御システムに転送する

- 機械加工: CNCミルはプログラムを実行し、材料を除去して部品を作成します。

- 仕上げ: 必要な後処理(バリ取り、研磨など)を実行します。

- 検査: 部品の寸法と品質を確認する

このプロセス全体を通じて、CNC マシンの制御システムは、プログラムされた指示に極めて正確に従って、ワークピースに対する切削工具の動きを調整します。

CNCフライス加工の種類

CNC フライス盤は、次のようなさまざまな切削操作を実行できます。

- フェイスミル加工: 平面の切断

- ショルダーフライス加工: 段差のあるフィーチャの作成

- スロットミリング: チャネルまたは溝を切る

- プランジミリング: 材料を垂直に切断する

- 輪郭フライス加工: 複雑な3D形状の切断

- ドリルとタップ: 穴の作成とねじ切り

これらの各操作では、望ましい結果を得るために特定の切削工具と加工戦略が必要です。

多軸フライス加工の威力

従来のフライス盤は 3 軸 (X、Y、Z) で動作しますが、最新の CNC フライス盤は最大 5 軸の動作が可能です。この柔軟性により、次のことが可能になります。

- 複雑な形状を1回のセットアップで加工

- 複数のセットアップや器具の必要性を減らす

- 表面仕上げと精度の向上

- 全体的な加工時間の短縮

高度なCNCスピンドルモーター 多軸フライス加工には不可欠であり、複雑な操作に必要なパワーと精度を提供します。

高性能24000RPM 5.5KW ER25水冷スピンドル、多軸フライス加工に最適

材料と切削工具:完璧な組み合わせ

CNC ミリングは、以下を含む幅広い材料で使用できます。

- 金属(アルミニウム、スチール、チタンなど)

- プラスチック

- 木材

- 複合材料

材料と作業に適した切削工具を選択することが重要です。考慮すべき要素は次のとおりです。

- 工具材質(例:高速度鋼、超硬合金)

- フルートの数

- コーティング

- 幾何学

例えば、 2.2KW ER20 空冷スピンドル アルミニウムのフライス加工には理想的ですが、より強力な水冷式スピンドルは、鋼鉄やチタンなどのより硬い材料に適している可能性があります。

CAD/CAMソフトウェアの役割

コンピュータ支援設計 (CAD) およびコンピュータ支援製造 (CAM) ソフトウェアは、CNC フライス加工において重要な役割を果たします。

- CAD: 加工する部品の詳細な3Dモデルを作成するために使用します。

- カム: CNCマシンを制御するツールパスとGコードを生成します

最新の CAD/CAM ソフトウェアは、次のような高度な機能を提供します。

- 加工プロセスのシミュレーション

- 衝突検出

- 自動特徴認識

- 最適化されたツールパス生成

これらのツールは、効率的でエラーのない加工操作を保証するのに役立ちます。

CNCフライス加工における精度と正確さ

CNC フライス加工の主な利点の 1 つは、極めて厳しい公差で部品を製造できることです。この精度に貢献する要因には次のものがあります。

- 堅牢な機械構造

- 高品質のスピンドルと切削工具

- 高度な制御システム

- 環境制御(温度、振動)

CNC ミリング部品の一般的な許容誤差は、±0.0005 インチ (0.0127 mm) 程度、場合によってはそれよりも小さいこともあります。

CNCフライス加工の用途

CNC フライス加工は幅広い業界で応用されています。

- 航空宇宙:航空機および宇宙船の複雑な部品

- 自動車:エンジン部品、ボディパネル用金型

- 医療:インプラント、手術器具

- 電子機器: ハウジング、ヒートシンク

- 金型とダイ:大量生産のためのツールの作成

- プロトタイピング: コンセプトモデルと機能プロトタイプの迅速な作成

CNC フライス加工は汎用性が高く、現代の製造業において非常に貴重な技術となっています。

CNCフライス加工技術の進歩

CNC フライス加工の分野は常に進化しています。最近の進歩には次のようなものがあります。

- 高速加工: スピンドル速度の高速化とツールパスの最適化により生産性が向上

- ハイブリッド製造: 1台のマシンで加法と減法のプロセスを組み合わせる

- スマートセンサー: 工具の摩耗と機械の状態をリアルタイムで監視

- AIと機械学習: 加工パラメータの最適化とメンテナンスの必要性の予測

- 改善されたユーザーインターフェース: CNCプログラミングをより直感的で使いやすく

これらの革新により、CNC フライス加工の可能性の限界が押し広げられています。

適切なマシン設定の重要性

CNC ミリングで最適な結果を得るには、機械のセットアップに細心の注意を払う必要があります。

- ワークピース固定具: 加工中に材料が動かないようにしっかりと保持します

- ツールの選択とセットアップ: 適切なツールを選択し、適切な設置を確実に行う

- 機械の校正: 正確性を維持するための定期的なチェック

- 環境制御: 作業場の温度と振動の管理

CNC フライス加工操作で望ましい精度と表面仕上げを実現するには、適切なセットアップが不可欠です。

CNCフライス加工における課題と解決策

CNC フライス加工は強力な技術ですが、いくつかの課題もあります。

- ツールの摩耗: 切削工具の定期的な監視と交換が必要です

- 熱管理: 精度を維持するには適切な冷却戦略が不可欠です

- チップの排出: 再切断を防ぐために材料チップを効率的に除去します

- プログラミングの複雑さ複雑な部品に最適なツールパスを生成するのは難しい場合があります

これらの課題の解決策には、多くの場合、高度なツール、洗練されたソフトウェア、熟練したオペレーターの組み合わせが必要です。

CNCフライス加工の未来

将来を見据えると、CNC フライス加工の進化を形作るいくつかのトレンドがあります。

- IoTとの統合: 監視とデータ分析の改善のために機械を接続する

- 持続可能な製造: よりエネルギー効率の高い機械やプロセスの開発

- 自動化とロボット工学: 無人製造能力の向上

- 先端材料: 特殊材料向けの新しい切削工具と戦略の開発

これらの開発により、今後 CNC フライス加工はさらに強力で多用途なものになることが期待されます。

CNCフライス加工と他の製造プロセスの比較

CNC フライス加工の強みをよりよく理解するために、他の一般的な製造プロセスと比較してみましょう。

| プロセス | 利点 | 制限事項 |

|---|---|---|

| CNCフライス加工 | 高精度、複雑な形状、幅広い材料 | 初期コストが高く、材料の無駄が多い |

| 3Dプリント | 高速プロトタイピング、複雑な内部構造 | 材料の選択肢が限られ、強度が低い |

| 鋳造 | 大量生産に適しており、部品あたりのコストが低い | 複雑さが制限され、精度が低い |

| 鍛造 | 強度の高い部品で、シンプルな形状に適しています | 複雑さが限られており、ツールコストが高い |

CNC フライス加工では、精度、柔軟性、幅広い材料を扱う能力のバランスが保たれることがよくあります。

CNCフライス加工のベストプラクティス

CNC ミリングで最適な結果を得るには、次のベスト プラクティスを考慮してください。

- 適切な計画部品設計を徹底的に分析し、効率的な加工戦略を開発します

- ツールの選択: 材料と作業に適した高品質の切削工具を選択する

- 切断パラメータの最適化: 最良の結果を得るために、速度、送り、切削深さを微調整します

- 定期メンテナンス: 安定した性能を保つために、マシンを清潔に保ち、メンテナンスを行ってください。

- 継続的な学習: 分野の新しい技術やテクニックの最新情報を入手

これらのプラクティスに従うことで、CNC フライス加工操作の効率と品質を最大限に高めることができます。

CNCフライス加工に関するよくある質問

1. CNC フライス加工と CNC 旋削加工の違いは何ですか?

CNC フライス加工では、回転する切削工具を使用して固定されたワークピースから材料を除去しますが、CNC 旋削加工では、ワークピースを固定された切削工具に対して回転させます。フライス加工は複雑な形状や特徴に適しており、旋削加工は円筒形の部品に最適です。

2. CNCフライス加工の精度はどの程度ですか?

CNC フライス加工では、通常 ±0.0005 インチ (0.0127 mm) 以内の非常に高い精度を実現できます。正確な精度は、機械の品質、ツール、材料特性などの要因によって異なります。

3. CNC フライス加工で加工できる材料は何ですか?

CNC フライス加工は、金属 (アルミニウム、スチール、チタン)、プラスチック、木材、複合材、さらには一部のセラミックなど、幅広い材料で行うことができます。材料の選択は、切削工具と加工パラメータの選択に影響します。

4. 一般的な CNC フライス加工にはどのくらいの時間がかかりますか?

CNC フライス加工に必要な時間は、部品の複雑さ、材質、および必要な表面仕上げによって大きく異なります。単純な部品であれば数分で完成するかもしれませんが、複雑な部品の場合は数時間、場合によっては数日かかることもあります。

5. CNC フライス加工は小規模生産や試作品生産に適していますか?

はい、CNC フライス加工は試作や小規模生産に最適です。柔軟性が高いため、設計を迅速に繰り返し、高価なツールを必要とせずに最終材料で機能部品を生産することができます。

結論

CNC フライス加工は、強力で多用途な製造プロセスであり、さまざまな業界で複雑な部品を作成する方法を変革しました。コンピューター制御、高度なツール、精密機械を活用することで、CNC フライス加工は、非常に高い精度の部品を驚くほど効率的に製造することを可能にします。

最初の CAD 設計から最終的な機械加工部品に至るまで、CNC フライス加工は最先端の技術と伝統的な機械加工原理を組み合わせています。幅広い材料を扱い、複雑な形状を作成し、厳しい許容差を維持できるため、CNC フライス加工は現代の製造業に欠かせないツールとなっています。

テクノロジーが進歩し続けるにつれて、CNC フライス加工はさらに強力で、効率的で、利用しやすくなることが期待されます。熟練した機械工であっても、CNC の世界を探求し始めたばかりであっても、CNC フライス加工の仕組みを理解することが、その可能性を最大限に引き出す鍵となります。

ベストプラクティスを取り入れ、新しい開発について情報を入手し、次のような高品質の機器に投資することで、 高性能スピンドルモーターCNC ミリングのパワーを活用して、これまでにない精度と効率でアイデアを実現できます。

精密CNCフライス加工に不可欠な24000RPM 1.5KW ER16水冷スピンドル

CNC フライス加工の世界は広大で刺激的で、革新と創造の無限の可能性を提供します。将来を見据えると、この技術が現代社会を動かす製品やコンポーネントの形成において重要な役割を果たし続けることは明らかです。