CNC マシンはどのくらいの速度で動作しますか?

CNC (コンピュータ数値制御) マシンの動作速度は、現代の製造プロセスにおいて重要な要素です。これは、生産効率、コスト効率、全体的な出力品質に直接影響します。この包括的なガイドでは、CNC マシンの速度の複雑さを詳しく調べ、速度に影響を与えるさまざまな要因と、さまざまなアプリケーションのパフォーマンスを最適化する方法を探ります。

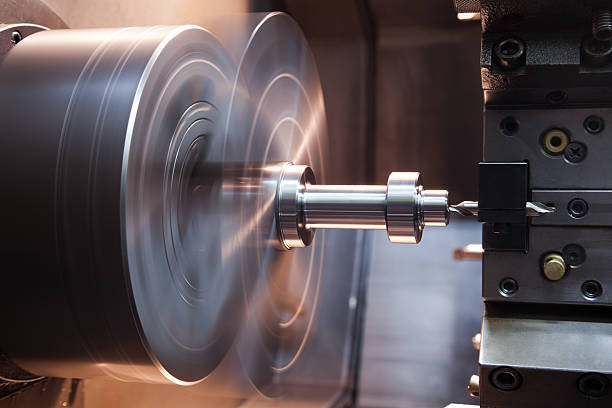

CNCマシンの速度を理解する

CNC マシンの動作速度について議論する場合、CNC 加工における「速度」は多面的な概念であることを考慮することが重要です。これにはいくつかの重要なパラメータが含まれます。

- スピンドル速度

- 送り速度

- 切断速度

- 高速トラバース速度

これらの各コンポーネントは、CNC 加工操作の全体的な速度と効率を決定する上で重要な役割を果たします。

スピンドル速度: CNC パフォーマンスの核心

スピンドル速度は毎分回転数 (RPM) で測定され、CNC マシンのパフォーマンスの基本的な側面です。これは切削工具の回転速度を示し、最適な切削条件を実現するために重要です。

現代のCNCマシンは、いくつかの 高性能スピンドル 最大 24,000 RPM 以上まで到達できます。これらの高速性は、小径の工具を使用する作業や、柔らかい材料を扱う場合に特に有効です。

高速CNC機能の典型である24000RPM 3KW ER20水冷スピンドル

ただし、最高のスピンドル速度がすべての操作で常に最適な選択であるとは限らないことに注意することが重要です。最適なスピンドル速度は、次のような要因によって異なります。

- 加工される材料

- ツール直径

- 希望する表面仕上げ

- ツールの材質とコーティング

送り速度: 材料除去の速度

送り速度は、CNC マシンの速度のもう 1 つの重要な要素です。送り速度は、切削工具がワークピースに対して前進する速度を指し、通常はインチ/分 (IPM) またはミリメートル/分 (mm/分) で測定されます。

送り速度は以下に直接影響します。

- 材料除去率

- 表面仕上げ品質

- 工具寿命

- 機械のストレスと振動

送り速度の適切なバランスを実現することは非常に重要です。送り速度が遅すぎると生産効率が低下し、工具が損傷する可能性があります。一方、送り速度が速すぎると表面仕上げが悪くなり、工具が破損する可能性もあります。

切削速度:材料除去の効率

切削速度は、通常、表面フィート/分 (SFM) またはメートル/分 (m/分) で表され、工具の刃先がワークピースに対して移動する速度を表します。これは、加工プロセスの効率と品質を決定する重要な要素です。

最適な切断速度は、以下の要因によって大きく異なります。

- ワーク材質

- ツール素材

- 機械加工の種類(例:荒加工と仕上げ加工)

- 冷却剤の使用

たとえば、アルミニウムの加工では、通常、硬化鋼に比べてはるかに高い切削速度が可能になります。

早送り速度:非切削効率の最大化

切断プロセスに直接関係はありませんが、CNC マシンの早送り速度は全体的な効率に大きく影響します。これは、切断間の再配置など、切断していないときにマシンが軸を移動できる速度です。

ハイエンドの CNC マシンは、最大 2,362 インチ/分 (60 m/分) 以上の高速移動速度を実現できるため、複雑な機械加工操作における非生産時間を大幅に短縮できます。

CNCマシンの速度に影響を与える要因

CNC マシンが効果的に動作する速度を決定する際には、いくつかの要因が影響します。

- 機械の能力: 機械の機械的および電気的設計により、主軸速度、送り速度、早送り速度の上限が設定されます。

- ツーリング: 切削工具の品質、材質、設計は、達成可能な最高速度に影響します。例えば、 高度なスピンドル設計 より高い速度と精度に対応できます。

- ワークピース材質: 材料によって加工特性が異なり、最適な切削速度と送り速度に影響します。

- 部品形状: 複雑な形状や特徴の場合、精度と表面仕上げの品質を維持するために、速度を遅くする必要がある場合があります。

- 固定具とワーク保持: ワークピースの取り付けの安定性によって、達成可能な最大速度が制限される場合があります。

- プログラムされたツールパス: 効率的なツールパス戦略は、全体的な加工速度に大きな影響を与える可能性があります。

- オペレータースキル経験豊富なオペレーターは、品質と安全性を維持しながら、機械をより高速に運転できる場合がよくあります。

24000RPM 5.5KW ER25水冷スピンドル、高度なCNCスピンドル技術を披露

CNCマシンの速度の最適化

CNC 加工における速度、品質、効率の最適なバランスを実現するには、次の戦略を検討してください。

- 高品質のツールに投資する: 高品質の切削工具は、より高速に耐え、刃先をより長く維持することができます。

- 高度なCAMソフトウェアを活用する: 最新の CAM プログラムは、ツールパスを最適化して効率を最大化できます。

- 高速加工(HSM)技術の導入HSM 戦略により、ツールの摩耗を減らしながら材料除去率を大幅に向上できます。

- 定期的な機械メンテナンス: 適切にメンテナンスされた機械は、より高速かつ確実に動作できます。

- 継続的なオペレータトレーニング: オペレーターに最新の技術とテクノロジーを常に知らせておくことで、機械の利用率を向上させることができます。

- 適切な冷却剤の使用効果的な冷却と潤滑により、切削速度と送り速度を向上させることができます。

スピンドルの選択がCNC速度に与える影響

スピンドルの選択は、CNCマシンの全体的な速度と効率に大きな影響を与える可能性があります。たとえば、 空冷スピンドル 高速性が求められるが、必ずしも高出力を必要としない、より軽量の用途によく使用されます。

高速、軽量アプリケーションに適した800W ER11空冷スピンドル

一方、水冷式スピンドルは通常、より高い速度とパワーに対応できるため、高速と高い材料除去率の両方が求められる、より要求の厳しい用途に最適です。

さまざまな材料でのCNC速度

CNC マシンの達成可能な速度は、加工する材料によって大きく異なります。一般的な比較は次のとおりです。

| 材料 | 相対加工速度 | 速度に影響を与える要因 |

|---|---|---|

| アルミニウム | 速い | 柔らかく、高速切断が可能 |

| 軟鋼 | 適度 | アルミニウムよりも硬いため、速度を落とす必要がある |

| ステンレス鋼 | 遅い | 厳しいため、低速と特殊なツールが必要 |

| チタン | 非常に遅い | 非常に頑丈で、専門的な技術が必要 |

| プラスチック | 非常に速い | 柔らかく、高速で加工できるが、速すぎると溶ける可能性がある |

これらは一般的なガイドラインであり、実際の最適速度は特定の合金、熱処理、および望ましい表面仕上げによって異なる可能性があることに注意することが重要です。

機械速度におけるCNCコントローラの役割

最新の CNC コントローラーは、CNC マシンの動作速度を決定する上で重要な役割を果たします。高度なコントローラーには次のような機能があります。

- 複雑なツールパスを予測してスムーズにする先読み機能

- 精度を犠牲にすることなく速度を最大化する高度な加速/減速制御

- リアルタイムのツールパス最適化

- 実際の切削条件に基づいた適応送り制御

これらの機能により、CNC マシンは精度と表面品質を維持しながら、より高速で動作できるようになります。

高速加工(HSM)とCNC速度への影響

高速加工 (HSM) は、CNC 加工における速度の概念に革命をもたらした技術です。HSM には次のものが含まれます。

- スピンドル速度の向上

- 供給速度の向上

- 最適化されたツールパス

- より軽いカットとより高い頻度

HSM 技術を採用することで、メーカーは次のことを実現できます。

- 全体的な加工時間の短縮

- 表面仕上げの改善

- 工具の摩耗の低減

- 薄肉部品をより効率的に加工する能力

ただし、HSM を効果的に実装するには、慎重な計画と、多くの場合特殊なツールおよびマシン機能が必要です。

CNCマシン速度の未来

技術が進歩し続けるにつれて、CNC マシンの速度がさらに向上することが期待できます。

- 先端材料:さらに高い速度と温度に耐えられる切削工具の開発。

- 人工知能: AI を活用したリアルタイムでの切断パラメータの最適化。

- モーターと駆動技術の向上: より高い加速とより速い早送り速度を可能にします。

- ハイブリッド製造: 付加プロセスと減算プロセスを組み合わせて部品生産を最適化します。

これらの進歩により、CNC 加工の速度と効率性に関して、可能性の限界が押し上げられることが期待されます。

CNC加工における速度と品質のバランス

CNC 加工の速度は生産性にとって非常に重要ですが、部品の品質を維持することも同様に重要です。適切なバランスを実現するには、次のことが必要です。

- 各仕事の具体的な要件を理解する

- 機械とツールの限界を知る

- 加工パラメータの継続的な監視と調整

- 高速性と高精度性の両方を実現する技術への投資

覚えておいてください。最速の加工時間が、工具の摩耗の増加、機械のメンテナンスの頻度の増加、または品質の問題につながる場合、必ずしも最も費用対効果が高いとは限りません。

CNC マシンの速度に関するよくある質問

1. CNC マシンの平均速度はどれくらいですか?

CNC マシンの速度は、操作、材料、マシンの機能によって大きく異なります。スピンドル速度は数百 RPM から 30,000 RPM を超える範囲で変化し、送り速度は高速マシンでは毎分数インチから毎分 2,000 インチを超える範囲で変化します。

2. 材料の硬度は CNC 加工速度にどのように影響しますか?

材料の硬度は加工速度に大きく影響します。アルミニウムなどの柔らかい材料は一般的に高速で加工できますが、ステンレス鋼やチタンなどの硬い材料は工具の摩耗を防ぎ、切削品質を維持するために低速で加工する必要があります。

3. CNC マシンの速度を上げると部品の品質に影響しますか?

はい、速度を上げると部品の品質に影響する可能性があります。速度を上げると生産性が向上しますが、特定の操作と材料に対して適切に最適化されていない場合は、表面仕上げが悪くなる、精度が低下する、ツールの摩耗が増加するなどの問題が発生する可能性もあります。

4. さまざまな CNC 操作を速度の面で比較するとどうなりますか?

CNC 操作によって速度能力は異なります。たとえば、ドリル操作は複雑な 3D フライス加工操作よりも高速で実行できる場合が多くあります。CNC 旋盤での旋削操作では、フライス加工操作と比較して速度に関する考慮事項が異なる場合があります。

5. 機械の速度を決定する上で、CNC オペレーターはどのような役割を果たしますか?

CNC オペレーターは、機械の速度を最適化する上で重要な役割を果たします。経験豊富なオペレーターは、切断時の音、切りくずや表面仕上げの目視検査、機械の能力や加工対象の材料に関する知識に基づいて、速度と送りを微調整できます。

結論

CNC マシンの動作速度は、スピンドル速度、送り速度、切削速度、早送り速度など、さまざまな要素の複雑な相互作用によって決まります。最新の CNC マシンは驚異的な速度を実現できますが、最適な動作パラメータは、加工する材料、使用するツール、必要な表面仕上げ、各ジョブの特定の要件など、さまざまな要素によって異なります。

これらの要素を理解して最適化することは、CNC 加工作業における速度、品質、効率の最適なバランスを実現するために不可欠です。テクノロジーが進歩し続けるにつれて、工具材料、機械設計、制御システムなどの分野の発展によって、CNC マシンの速度と機能がさらに向上することが期待されます。

ただし、速度は CNC 加工の 1 つの側面にすぎないことを覚えておくことが重要です。最終的な目標は、高品質の部品を効率的かつコスト効率よく製造することです。そのためには、速度と、精度、表面仕上げ、工具寿命などの他の重要な要素との適切なバランスを見つけることがしばしば必要になります。

メーカーや機械工場にとって、CNC 技術の最新動向を常に把握し、プロセスを継続的に最適化することが、今日の急速に変化する製造環境で競争力を維持する鍵となります。高性能スピンドルなどの高度なツールを活用し、洗練された CAM 戦略を実装し、オペレーターのトレーニングに投資することで、企業は CNC 加工の速度と効率の面で可能性の限界を押し広げることができます。

将来を見据えると、CNC テクノロジーの継続的な進化により、製造プロセスにさらなるスピードと効率性がもたらされることが期待されます。人工知能による最適化から高度な材料やハイブリッド製造技術まで、CNC 加工の将来は、これまで以上に高速、高精度、適応性の高いものになるでしょう。