自分で作る CNCレーザーカッター やりがいのある挑戦的なプロジェクトです。 精密機械, レーザー技術、 そして コンピュータ制御 さまざまな素材を彫刻したり切断したりできる機械を製作します。 「CNC レーザーカッターの作り方は?」このガイドでは、CNC レーザー カッターを使用するために必要な基本的な手順を説明します。適切なコンポーネントの選択からソフトウェアの理解まで、この包括的なガイドには必要な情報がすべて記載されています。

CNCレーザーカッターの理解

CNC レーザーカッターとは何ですか?

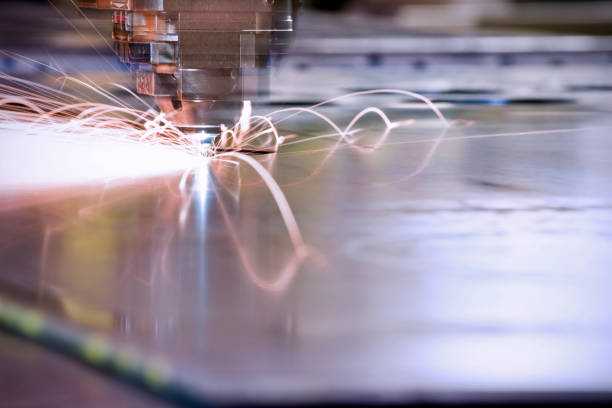

あ CNCレーザーカッター 高出力の レーザービーム 材料を切断したり彫刻したりする 木材, アクリル, プラスチック、 そして 金属. 制御 Gコード—生成された言語 CAD(コンピュータ支援設計) そして CAM(コンピュータ支援製造) ソフトウェア—CNCレーザーカッターは簡単に高精度を実現できます。CNCレーザーカッターの主要コンポーネントは次のとおりです。 モーター, レーザー電源、 そして 制御ソフトウェアこれらすべてが複雑なカットとデザインの作成に貢献します。

内部リンク: 最適な結果を得るには、 24000RPM 0.8KW ER11 水冷スピンドル CNC レーザー カッターのセットアップで精度を高めます。

CNCレーザーカッターに必要なコンポーネント

1. レーザーモジュール

の レーザーモジュール CNCレーザーカッターの核心部分です。強力な レーザービーム 材料を彫刻したり切断したりできるレーザー。レーザーにはさまざまな出力レベルがあり、 ワット—から 500mW に 100W または、切断する予定の材料に応じて、さらに長くなります。

- 低出力レーザー: 彫刻や軽い切削作業に適しています。 アクリル または 薄い木.

- 高出力レーザーこれらのレーザーは、例えば以下のような厚い材料を切断するのに必要です。 アルミニウム または ステンレス鋼.

プロのヒント: あ 40W CO2レーザー 趣味人にとっては良い出発点となります。

2. ステッピングモーター

ステッピングモーター レーザーの動きを制御 バツ そして Y軸CNCレーザーカッターを構築する際には精度が重要となるため、 適切なトルク スムーズで正確な動きを実現するために不可欠です。

- X軸とY軸の動き: レーザーヘッドはこれらの軸に沿って移動し、特定のパターンを彫刻またはカットします。 ステッピングモーター スムーズで一貫した動きを実現するのに十分な保持トルクを備えています。

- Z軸(オプション): 追加する Z軸 焦点調整が可能で、さまざまな厚さの材料を扱うときに特に便利です。

内部リンク: アップグレードを検討してください CNCセットアップ 私たちの 2.2KW ER20 空冷スピンドル多様な CNC プロジェクトに最適です。

3. フレームとレール

フレームは、 CNCレーザーカッター安定性と剛性を確保します。 レール レーザーヘッドを材料に沿って誘導します。

- 材料: フレームは以下から構築できます アルミ押し出し扱いやすく、重くなりすぎずに強度も確保できます。

- リニアレール: 選ぶ リニアガイドレール スムーズで正確なレーザーヘッドの動きを実現します。

ヒント: アルミニウム押し出し成型品は軽量かつ強度に優れているため、可動性が重視される DIY プロジェクトに最適です。

4. 制御ボードとドライバ

あ 制御盤 CNCレーザーカッターの頭脳です。コンピューターからのコマンドを受信し、 ステッピングモーター そして レーザーモジュール 一般的な制御ボードには次のようなものがあります。

- CNC シールド付き Arduino: 手頃な価格でプログラミングが簡単なので、初心者にも最適です。

- GRBL コントローラー: 信頼性とオープンソース ソフトウェアのサポートにより、CNC プロジェクトで広く使用されています。

の ドライバー 制御する 現在 ステッピングモーターに供給されます。適切な ドライバーの設定 モーターが過熱することなく効率的に動作することを保証します。

内部リンク: 当社の 60000RPM 1.2KW ER11 水冷スピンドル CNC マシンのパフォーマンスをさらに向上させることができます。

5. レーザー電源

の レーザー電源 CNC レーザー カッターのもう 1 つの重要な要素です。選択したレーザー モジュールの仕様に一致している必要があります。

- CO2レーザー管電源: のために CO2レーザー電源が必要な電圧に対応できることを確認してください。通常は 20~40kV.

- 安全対策: 電源に適切なものが含まれていることを確認してください 接地 そして 緊急停止スイッチ ユーザーの安全のため。

CNC レーザーカッター構築のステップバイステップガイド

ステップ1: フレームをデザインする

CNCレーザーカッターを構築する最初のステップは、 フレームCADソフトウェアを使うと、 ソリッドワークス または フュージョン360 構造をスケッチし、部品の配置を決定する。 レーザーヘッド, レール、 そして 制御盤.

- 二度測り、一度切る: フレームの寸法がすべてのコンポーネントを収容するのに十分であることを確認します。

- 精密に組み立てる: 使用 コーナーブラケット そして M3ボルト アルミ押出材をしっかりと固定します。

ステップ2: リニアレールとステッピングモーターを取り付ける

- レールを取り付ける: マウント リニアガイドレール レーザーヘッドの動きをガイドするためにフレームに取り付けます。システムに遊びがないようにしっかりと固定します。

- ステッピングモーターの取り付け: 添付 ステッピングモーター フレームの端までしっかりと固定し、移動中に引っかかることがないように適切な位置合わせを保証します。

ステップ3: レーザーモジュールを接続する

の レーザーモジュール レーザー ヘッド キャリッジにしっかりと取り付ける必要があります。しっかりと固定されていることを確認しつつ、必要に応じて位置を変更できるように調整可能な状態にしてください。

- フォーカス機構: レーザーと材料間の距離を調整できるフォーカス機構を取り付けます。これは、最適なカット品質を実現するために重要です。

- エアアシスト: 追加する エアアシスト この機能により、破片が吹き飛ばされ、よりきれいなカットが可能になります。

ステップ4: コントロールボードのセットアップ

- 配線: 接続する ステッピングモーター そして レーザーモジュール に 制御盤適切な配線により、コンピューターからの信号が各コンポーネントに正しく送信されます。

- GRBLファームウェアをロードする: 次のようなソフトウェアを使用する Arduino IDE アップロードするには GRBLファームウェア 制御ボードに取り付けて、G コード コマンドを理解できるようにします。

ステップ5: レーザー電源を取り付ける

インストール レーザー電源 レーザーモジュールの近くに置き、熱源から安全な距離を保ちます。 配線接続 適切に絶縁されています。

- 水冷システム: のために CO2レーザー、 水冷システム 一定の温度を維持するためによく使用されます。過熱を防ぎ、レーザー管の寿命を延ばします。

- 緊急停止ボタン: アン 緊急停止スイッチ 安全のために不可欠であり、システム全体の電源を即座にオフにすることができます。

CNCレーザーカッター用ソフトウェア

1. CAD/CAMソフトウェア

レーザーカッターのデザインを作成するには、 CADソフトウェア のような オートキャド または インクスケープこれらのプログラムを使用すると、詳細な 2Dおよび3Dモデル G コードを生成するために使用できます。

- 2Dデザイン: インクスケープ 2D ベクター画像を設計するための優れたオープンソース ソフトウェアです。

- 3Dモデリング: より複雑なプロジェクトの場合は、 フュージョン360 作成をお手伝いします 3Dモデル そしてそれを ツールパス.

2. 制御ソフトウェア

レーザーカッターを制御するには、 Gコード 機械に。 GRBL コントローラー そして ライトバーン よく使われる 2 つのオプションです。

- ライトバーン: レーザーカッター用に特別に設計されています。 ライトバーン レーザーパラメータのレイアウト、編集、制御が簡単に行えます。

- GRBL コントローラー: CNCプロジェクトに広く使用されています。 GRBL G コードをレーザー カッターが実行するアクションに変換するオープン ソース ソフトウェアです。

最適なパフォーマンスのためのヒント

1. レーザーフォーカスの調整

正確なカットを実現するには、適切な焦点調整が重要です。焦点の合ったレーザーはスポットサイズを小さくし、きれいで詳細なカットや彫刻を可能にします。 フォーカスゲージ 一貫した結果を得るため。

内部リンク: CNCの精度を高めるには、 1.5KW ER11 丸型空冷スピンドル 安定のため。

2. レーザー切断の速度とパワー

レーザーカッターの速度と出力は、切断する材料の種類によって異なります。

- 木材: 適度な使用 スピード 低い 力 詳細な彫刻には設定を、より深いカットにはより高いパワーを設定します。

- アクリル: アクリルを焦がさずにきれいに溶かすには高いパワーが必要です。

- 金属: 薄い金属には高出力が必要であり、過熱を避けるために速度設定を低くする必要があります。

ヒント: 材料の損傷を防ぐために、必ず低い電力設定から始めてテストカットを行ってください。

3. きれいな光学系を維持する

維持する 光学 清潔さはカットや彫刻の品質を保つために不可欠です。 レンズ または 鏡 レーザーのパワーと焦点を低下させることができます。

- 定期検査: 検査する レーザーレンズ そして 鏡 使用後は毎回。

- 洗浄手順: 使用 イソプロピルアルコール 光学部品を清掃するには、柔らかい布を使用してください。レンズを素手で触らないようにしてください。

よくある質問(FAQ)

1. DIY CNC レーザーカッターに最適なレーザーの種類は何ですか?

あ 40W CO2レーザー 木材、アクリル、その他の非金属を切断でき、価格も手頃なので、初心者に最適です。

2. CNC レーザーカッターを作るにはどれくらいの費用がかかりますか?

CNCレーザーカッターの構築コストは、 $500から$3,000選択するレーザー出力、フレーム素材、コンポーネントによって異なります。

3. DIY CNC レーザーカッターで切断できる材料は何ですか?

DIYの CNCレーザーカッター 切ることができる 木材, アクリル, プラスチック、そしていくつかの 薄い金属 適切なレーザー出力で。

4. CNC レーザーカッターを操作するには特別な安全装備が必要ですか?

はい、使用することを強くお勧めします レーザー安全ゴーグルまた、切断中に発生する煙に対処するために適切な換気を確保してください。

5. CNC レーザーカッターは後からアップグレードできますか?

もちろんです。より強力なものをインストールするなど、さまざまなコンポーネントをアップグレードできます。 レーザーモジュール または追加する 高度な制御ソフトウェア パフォーマンス向上のため。

結論

構築する CNCレーザーカッター 機械、電子、ソフトウェアのスキルを組み合わせた野心的なプロジェクトです。適切な レーザーモジュール そして ステッピングモーター 設定するには 制御システム ソフトウェアを理解し、各ステップが、正確なカットと彫刻ができる信頼性の高いマシンを作成する上で重要です。趣味の人にもプロにも、この取り組みは教育的であるだけでなく、非常にやりがいのあるものでもあります。

CNCプロジェクトを強化するためのツールやアクセサリの詳細については、 スピンドルモーターショップ当社は、DIY 愛好家とプロフェッショナルの両方のニーズを満たすように設計された幅広い製品を提供し、あらゆるプロジェクトに最適な機器をお届けします。