導入

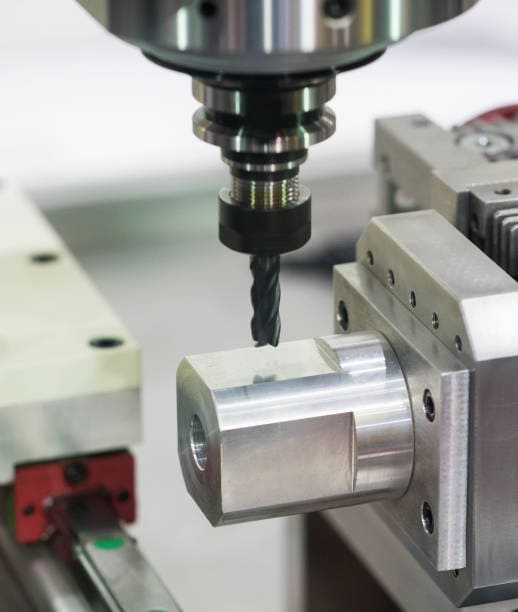

CNC スピンドルのたわみは、垂直 CNC フライス盤の精度に影響を与える、微妙ながらも重大な問題です。たわみにより、意図したツールパスから逸脱し、機械加工部品の精度と表面仕上げに悪影響を与える可能性があります。精度が極めて重要な業界では、スピンドルのたわみを計算することで、調整を行い、品質の低い結果を回避することができます。この記事では、スピンドルのたわみとは何か、その測定方法、正確な計算方法について詳しく説明し、その影響を最小限に抑える方法を説明します。

CNCフライス盤のスピンドルのたわみを理解する

スピンドルのたわみとは、切削力によるスピンドルの曲がりまたは変位のことです。たわみの量は、スピンドルの設計、材料特性、切削条件など、さまざまな要因によって異なります。小さなたわみは一部の操作では気付かれないかもしれませんが、厳しい許容誤差が求められる用途では重大なエラーにつながる可能性があります。スピンドルのたわみを認識して管理することは、CNC マシンのパフォーマンスと耐久性の両方を向上させるために不可欠です。

スピンドルのたわみの基礎

本質的に、スピンドルのたわみは、切削中にスピンドルに作用する力がスピンドルの直線性を維持する能力を超えたときに発生します。たわみは、スピンドルの剛性と長さ、切削工具によって加えられる負荷、および加工される材料の関数です。スピンドルの剛性が高いほど、たわみは少なくなります。ただし、最も剛性の高いスピンドルでも、重い負荷がかかるとたわみが生じます。

スピンドルのたわみに影響を与える要因

CNC フライス盤のスピンドルのたわみには、次のようないくつかの要因が関係します。

- スピンドルの長さと直径: スピンドルが長いほど短いものよりもたわみやすくなりますが、スピンドルが太いほど剛性が高くなります。

- 材質タイプ: スピンドルとワークピースの両方の材質がたわみに影響します。硬い材料はより高い切削力を発生させ、たわみが大きくなる可能性があります。

- 切削条件: 速度、送り速度、および切削深さはすべて、スピンドルに作用する切削力に影響します。

- ツーリング: 切削工具の種類とサイズも重要な役割を果たします。工具が大きいほど、スピンドルにさらに大きな力を加えることができるためです。

垂直CNCフライス盤スピンドルの主要コンポーネント

CNC スピンドルの構造

CNC スピンドルは、いくつかの主要コンポーネントで構成されており、それぞれがパフォーマンスとたわみやすさに影響します。これには、スピンドル シャフト、ベアリング、ハウジング、スピンドルを駆動するモーターが含まれます。これらの部品間の相互作用によって、切削中にスピンドルが曲げ力にどれだけ耐えられるかが決まります。

- スピンドルシャフト: スピンドルの主な構造要素であるシャフトの材質と寸法によって剛性が決まります。

- ベアリング: ベアリングはスピンドルシャフトを支え、動きを最小限に抑えてたわみを軽減します。

- ツールホルダーツールホルダーは切削工具をスピンドルに接続し、動作中に力がスピンドルに伝達される方法を決定します。

たわみを最小限に抑えるベアリングの役割

ベアリングはスピンドルのたわみを制御する上で非常に重要です。高品質のベアリングは、シャフトを支えて不要な動きを減らすことで、スピンドルの位置合わせを維持するのに役立ちます。CNC マシンでは通常、剛性を高めてたわみを減らすために、アンギュラ コンタクト ベアリングやセラミック ベアリングなどの精密ベアリングが使用されます。

スピンドルのたわみの測定: ツールとテクニック

スピンドルのたわみを測定するためのステップバイステップガイド

スピンドルのたわみを正確に測定するには、次の手順に従います。

- ダイヤルインジケータを取り付ける: ダイヤルインジケータを CNC マシンの固定点に取り付けます。

- スピンドルに力を加える: フォースゲージを使用して、スピンドルの端に既知の力を加えます。

- 記録的な偏向: 力が加えられたときに、ダイヤルインジケータのたわみ量を記録します。

- たわみを計算する: 記録されたたわみと適用された力を使用して、スピンドルの剛性とたわみを計算します。

この方法では、スピンドルのたわみを直接測定できるため、オペレーターは切削パラメータやスピンドルの設定を調整してたわみを最小限に抑えることができます。

伝統的な方法と現代の技術

従来、スピンドルのたわみはダイヤルインジケータとフォースゲージを使用して手動で測定されていました。しかし、現代の技術では、レーザーベースの測定ツールなど、より高度な技術が提供されており、精度が向上し、ユーザーエラーが少なくなっています。また、現代のソフトウェアでは、機械と材料のパラメータに基づいてスピンドルのたわみを予測できるため、手動測定の必要性が減ります。

スピンドルたわみの計算: 公式と例

たわみ計算の背後にある数学を理解する

スピンドルのたわみは通常、ビームたわみ理論から導かれた式を使用して計算されます。

δ = (F * L³) / (3 * E * I)

どこ:

- δ = たわみ(mmまたはインチ)

- ふ = 加えられた力 (N または lbs)

- ら = スピンドルの長さ(mmまたはインチ)

- え = スピンドル材料のヤング率(N/mm² または psi)

- 私 = 断面2次モーメント(mm⁴ または in⁴)

この式は、スピンドルが負荷を受けると単純な梁のように動作すると仮定しています。ヤング率 (E) はスピンドルに使用される材料によって異なり、値が高いほど材料が硬いことを示します。

スピンドルたわみ計算の実例

CNC スピンドルが 300 mm の長さにわたって 1000 N の力を受ける例を考えてみましょう。スピンドルが鋼製で、ヤング率が 200 GPa、断面 2 次モーメントが 500 mm⁴ であると仮定すると、たわみは次のように計算できます。

δ = (1000 * 300*) / (3 * 200 * 10* 500) δ = 0.09 mm

この小さなたわみは無視できるほど小さいと思われるかもしれませんが、時間が経つにつれてたわみが繰り返されると、加工精度に影響する可能性があります。

結論

垂直 CNC フライス盤のスピンドルのたわみは避けられない課題ですが、それを理解し計算することで加工精度を向上させることができます。スピンドルの長さ、材質、切削条件などの要素を考慮することで、オペレーターはたわみを最小限に抑え、高品質の結果を確保できます。高度な技術とテクノロジーにより、スピンドルのたわみを測定および補正する新しい方法が提供され、複雑なプロジェクトでも正確に完了できるようになります。

よくある質問

- CNC マシンでスピンドルが過度にたわむ原因は何ですか?

過度のスピンドルたわみは、切削力の高さ、不適切な工具の選択、または不十分なスピンドルのサポートによって発生する可能性があります。 - 重切削中にスピンドルのたわみを減らすにはどうすればよいですか?

スピンドルのたわみを減らすには、より短い工具を使用し、切削深さを減らし、スピンドル アセンブリ内の適切なベアリング サポートを確保します。 - スピンドルのたわみを減らす上でベアリングはどのような役割を果たしますか?

ベアリングはスピンドルシャフトをサポートし、不要な動きを減らし、切断操作中の位置合わせを維持するのに役立ちます。 - スピンドルのたわみは表面仕上げの品質に影響しますか?

はい、スピンドルのたわみにより切削工具が意図した経路から外れ、表面仕上げが悪くなる可能性があります。 - スピンドルのたわみを測定するための最新のツールはありますか?

はい、レーザーベースの測定システムやソフトウェアなどの最新のツールを使用すると、従来の方法よりも正確にスピンドルのたわみを検出して計算できます。

重要なポイント

- スピンドルのたわみは、加工中にスピンドルに作用する切削力によって発生します。

- たわみを計算するには、スピンドルの長さ、材質、および負荷条件を理解する必要があります。

- 適切なベアリングの選択とメンテナンスは、スピンドルのたわみを最小限に抑える上で重要な役割を果たします。

- 高度なツールとテクノロジーは、スピンドルのたわみを正確に測定し、補正するのに役立ちます。

- たわみを減らすことで、加工精度と表面仕上げ品質が向上します。

- RicoCNC には、長年にわたり電気スピンドルの設計、製造、販売、メンテナンスに従事してきた専門家チームがいます。当社では、さまざまなタイプの CNC スピンドルの購入を承ります。

- CNC スピンドルが必要な場合は、お問い合わせください。