鋼材加工に適したスピンドルはどのようなものでしょうか?

鋼の加工では、最適な結果を得るために適切なスピンドルを選択することが重要です。適切なスピンドルは、加工プロセスの効率、精度、全体的な品質に大きな影響を与えます。この包括的なガイドでは、鋼加工用のスピンドルを選択する際に考慮すべき重要な要素について説明し、CNC 操作を強化する情報に基づいた決定を下せるよう支援します。熟練した機械工であっても、CNC 製造の世界が初めての方であっても、鋼材加工におけるスピンドル選択のニュアンスを理解することで、生産性と出力品質を大幅に向上させることができます。スピンドル技術の重要な側面と、それが鋼材加工にどのように関係するかについて詳しく見ていきましょう。

鉄鋼加工におけるスピンドル選択の重要な考慮事項は何ですか?

鋼の加工用のスピンドルを選択する際には、いくつかの要素が関係してきます。

- スピンドルパワー: 鋼は、かなりの切断力を必要とする強靭な材料です。 高出力スピンドル 効率的な材料除去には不可欠です。

- トルク: 鋼の加工では、特に低速では高トルクが重要です。低速域でのトルク特性が優れたスピンドルを探してください。

- 速度範囲: 鋼材加工では必ずしも高速加工は必要ではありませんが、速度範囲が広いため、さまざまな鋼材グレードの加工やさまざまな操作を柔軟に行うことができます。

- 硬直: 剛性スピンドルは振動とチャタリングを最小限に抑えるのに役立ちます。これは、鋼鉄などの硬い材料を扱う場合に特に重要です。

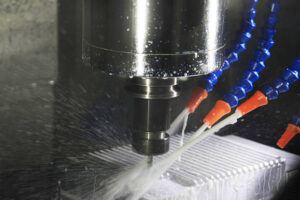

- 冷却システム鋼材を加工する際は、加工プロセスで大量の熱が発生するため、精度を維持し、工具寿命を延ばすために効果的な冷却が不可欠です。

これらの要素を考慮すると、選択肢を絞り込み、鋼材加工アプリケーションに適したスピンドルを選択するのに役立ちます。

スピンドル速度は鋼の加工にどのような影響を与えますか?

スピンドル速度は、特に鋼材を扱う場合、機械加工プロセスにおいて重要な役割を果たします。

- 切断速度: 鋼の最適な切削速度は、一般的に柔らかい材料よりも低くなります。つまり、加工する鋼種に応じて適切な毎分表面フィート数 (SFM) を達成するには、スピンドル速度を慎重に制御する必要があります。

- 発熱: 速度が速いほど熱が多く発生し、鋼材を扱う場合には有害となる可能性があります。過度の熱は工具の早期摩耗につながり、鋼材の材料特性に影響を及ぼす可能性があります。

- 表面仕上げ: 鋼製部品に望ましい表面仕上げを実現するには、スピンドル速度と送り速度の適切な組み合わせが不可欠です。

- ツール寿命正しい速度で操作すると工具寿命が大幅に延びます。これは、鋼加工の研磨性を考慮すると特に重要です。

高速スピンドルは効率が良いとよく言われますが、鋼材加工には必ずしも非常に高速な速度が必要なわけではないことを覚えておくことが重要です。重要なのは、実行する鋼材の種類と操作に適した速度範囲を提供するスピンドルを見つけることです。

鉄鋼加工においてスピンドルトルクはどのような役割を果たすのでしょうか?

鋼材を加工する際、トルクは重要な要素です。

- 材料除去: 高いトルクにより、切削深さと送り速度が大きくなり、強靭な鋼合金でも効率的な材料除去が可能になります。

- 低速運転多くの鋼材加工作業、特に大型の工具を使用する場合は、低速で高いトルクが必要です。これらの用途には、低速域でのトルク特性が優れたスピンドルが不可欠です。

- カットの維持: 適切なトルクにより、材料の硬度が変化した場合や、断続的な切断を実行する場合でも、一貫した切断を維持できます。

- ツールのパフォーマンス: トルクが高いほど、より大きな直径の工具を使用できるようになり、鋼材加工作業の生産性が向上します。

鋼材加工用のスピンドルを評価するときは、速度範囲全体にわたるトルク曲線に細心の注意を払ってください。低速で高いトルクを発揮するスピンドルは、多くの鋼材加工アプリケーションで特に有利です。

鋼の加工においてスピンドル剛性はどの程度重要ですか?

スピンドル剛性は、鋼材加工時の精度と効率性を達成するための重要な要素です。

- 振動低減: 剛性の高いスピンドルは振動やチャタリングを最小限に抑えるのに役立ちます。これは、鋼鉄などの硬い材料を扱うときに特に重要です。

- 寸法精度剛性が高くなると切削力によるたわみが減り、機械加工部品の寸法精度が向上します。

- 表面仕上げ: 剛性の高いスピンドル設定により、一貫したツール位置が維持され、鋼製部品の表面仕上げが向上します。

- ツール寿命振動が減少すると切削工具にかかるストレスが軽減され、鋼材加工アプリケーションにおける工具寿命の延長に貢献します。

鋼加工用のスピンドルを選択するときは、ベアリング設計、シャフト径、スピンドルの剛性に影響する全体的な構造などの要素を考慮してください。堅牢なスピンドル設計は、加工結果に大きな違いをもたらす可能性があります。

鋼加工スピンドルに最適な冷却システムの種類は何ですか?

鋼材加工に使用されるスピンドルには、効果的な冷却が不可欠です。

- 熱管理: 鋼の加工では大量の熱が発生し、スピンドルとワークピースの両方に影響を及ぼす可能性があります。効率的な冷却システムは、熱安定性を維持するのに役立ちます。

- 精密メンテナンス: 一貫した温度制御によりスピンドルの精度が維持され、正確な加工結果が保証されます。

- ツール寿命の延長適切な冷却により切削工具の寿命を大幅に延ばすことができます。これは、鋼加工の研磨性を考慮すると特に重要です。

- クーラントスルー機能深穴加工やその他の難しい鋼材加工作業では、クーラントスルー機能を備えたスピンドルが非常に有利になります。

要求の厳しい鋼材加工アプリケーションには、オイルエア潤滑や水冷設計などの高度な冷却システムを備えたスピンドルを検討してください。これらのシステムは、従来の空冷スピンドルに比べて優れた熱管理を提供できます。

スピンドル出力は鋼材加工能力にどのような影響を与えますか?

スピンドル出力は、特に鋼鉄のような硬い材料を扱う場合、加工能力を決定する重要な要素です。

- 材料除去率: 出力が高ければ材料除去率が向上し、鋼材加工作業の全体的な生産性が向上します。

- 切断パラメータ: より強力なスピンドルにより、より高い送り速度や切削深さなど、より積極的な切削パラメータの使用が可能になります。

- ツールオプション: パワーが大きいほど、より大きな直径の工具やより複雑な切削形状を使用できるようになり、加工の可能性が広がります。

- 一貫したパフォーマンス高出力スピンドルは、鋼材加工時に必要となることが多い、大きな切削負荷下でも安定した性能を維持できます。

鋼材加工用のスピンドルを選択するときは、通常の作業の電力要件を考慮してください。一般的に、電力が高いほど機能も増えますが、速度範囲やトルク特性などの他の要素とバランスを取ることが重要です。

鋼材加工における高速スピンドルの利点は何ですか?

鋼の加工では極端に高い速度は必要ないことが多いですが、高速スピンドルには次のような利点があります。

- 汎用性: 広い速度範囲を備えた高速スピンドルにより、さまざまな鋼種の加工や、同じ機械で異なる操作の実行が可能になります。

- 仕上げ作業: 速度が速いほど鋼材の仕上げ作業に有利となり、表面仕上げが向上し、許容誤差が狭くなります。

- 小型ツール: より小径の工具を使用する場合、最適な切削条件を実現するために、より高い速度が必要になることがあります。

- 生産性: 場合によっては、特に適切な送り速度と切削戦略と組み合わせると、速度を上げることで生産性が向上することがあります。

鋼材加工用のスピンドルを選択する際には、高速性能が有利である一方で、トルクや剛性などの他の要素とバランスを取る必要があることに注意することが重要です。

異なる鋼種はスピンドルの要件にどのように影響しますか?

さまざまな鋼種には異なる加工特性があり、スピンドルの要件に影響を与えます。

- 硬度のバリエーション: より硬い鋼種の場合、切削効率を維持するために、より高いトルクとパワーを持つスピンドルが必要になる場合があります。

- 熱に関する考慮事項一部の鋼合金は加工中に多くの熱を発生するため、強力な冷却システムを備えたスピンドルが必要になります。

- 速度調整: 鋼種によって最適な切削速度が異なる場合があり、速度範囲の広いスピンドルが有利になります。

- ツールの摩耗: 特定の鋼種は研磨性が高く、頻繁な工具交換や特殊な工具に対応できるスピンドルが必要になる可能性があります。

スピンドルを選択するときは、使用する鋼のグレードの範囲を考慮し、さまざまな材料特性に対応できる柔軟性を備えたモデルを選択してください。

鉄鋼加工に使用されるスピンドルのメンテナンスで重要な考慮事項は何ですか?

鋼材加工に使用されるスピンドルは適切なメンテナンスが重要です。

- 定期検査: 摩耗、振動、異常な音がないか頻繁にチェックすると、予期しない故障を防ぐことができます。

- 潤滑特に鋼材加工には大きな力が加わるため、適切な潤滑を確保することが非常に重要です。

- 冷却システムのメンテナンス: 熱安定性を維持するために、冷却システムの定期的な清掃とメンテナンスが不可欠です。

- アライメントチェック定期的な位置合わせチェックは精度の維持に役立ちます。これは鋼材を扱う場合に特に重要です。

- ベアリング交換: ベアリングを適時に交換することで、重大な故障を防ぎ、スピンドルの性能を維持することができます。

積極的なメンテナンス スケジュールを実装すると、スピンドルの寿命が大幅に延び、鋼材加工アプリケーションで一貫したパフォーマンスを確保できます。

鋼材加工のスピンドル性能を最適化するにはどうすればよいでしょうか?

鋼加工におけるスピンドル性能の最適化には、いくつかの戦略が必要です。

- 適切なツールの選択: 鋼材加工用に特別に設計されたツールを選択し、スピンドルの機能と互換性があることを確認します。

- 切削パラメータの最適化: スピンドルの性能特性に合わせて、切削速度、送り速度、切削深さを微調整します。

- 振動監視: 振動監視システムを実装して、加工品質に影響を与える前に問題を検出し、対処します。

- 熱管理適切な冷却戦略を使用し、スピンドル温度を監視して熱安定性を維持します。

- 定期的な校正: 定期的にキャリブレーション チェックを実行して、スピンドルの精度が長期間維持されることを確認します。

これらの側面に重点を置くことで、鋼材加工アプリケーションにおけるスピンドルのパフォーマンスを最大限に高め、生産性と部品の品質を向上させることができます。結論として、鋼の加工に適したスピンドルを選択するには、さまざまな要素を慎重に考慮する必要があります。覚えておくべき重要なポイントは次のとおりです。

- 鋼加工用のスピンドルを選択するときは、スピンドルのパワー、トルク、速度範囲、剛性、冷却機能を考慮してください。

- 高速性能と低速トルクのバランスをとることで、多用途の鋼材加工作業を実現します。

- スピンドルの剛性は、鋼材加工における振動を低減し、精度を維持するために非常に重要です。

- 鋼材加工プロセスにおける熱発生を管理するには、効果的な冷却システムが不可欠です。

- 鋼のグレードが異なると、スピンドルの選択と加工パラメータの調整が必要になる場合があります。

- 定期的なメンテナンスと最適化戦略により、鉄鋼加工アプリケーションにおけるスピンドルの性能と寿命を大幅に向上させることができます。

これらの要素を念頭に置くことで、鋼材加工作業に最適なスピンドルを選択し、生産性と部品の品質の両方を向上させることができます。

- RicoCNC には、長年にわたり電気スピンドルの設計、製造、販売、メンテナンスに従事してきた専門家チームがいます。当社では、さまざまなタイプの CNC スピンドルの購入を承ります。

- CNC スピンドルが必要な場合は、お問い合わせください。