Hoe werkt CNC-frezen?

CNC-frezen is een fascinerend proces dat de maakindustrie heeft gerevolutioneerd. Deze geavanceerde bewerkingstechniek maakt het mogelijk om complexe onderdelen te creëren met ongelooflijke precisie en efficiëntie. In dit artikel duiken we diep in de wereld van CNC-frezen en verkennen we de interne werking, toepassingen en de technologie die dit allemaal mogelijk maakt.

De basisprincipes van CNC-frezen

CNC-frezen is een subtractief productieproces dat computergestuurde machines gebruikt om materiaal van een werkstuk te verwijderen. De term "CNC" staat voor Computer Numerical Control, wat verwijst naar de geautomatiseerde besturing van bewerkingsgereedschappen met behulp van voorgeprogrammeerde computersoftware.

In essentie werkt CNC-frezen als volgt:

- Begin met een massief blok materiaal (vaak metaal, maar kan ook plastic, hout of andere materialen zijn)

- Het gebruik van roterende snijgereedschappen om materiaal te verwijderen

- Door een nauwkeurige reeks instructies (G-code) te volgen, wordt de gewenste vorm gecreëerd

Met dit proces kunnen complexe 3D-vormen met een hoge nauwkeurigheid en herhaalbaarheid worden gecreëerd.

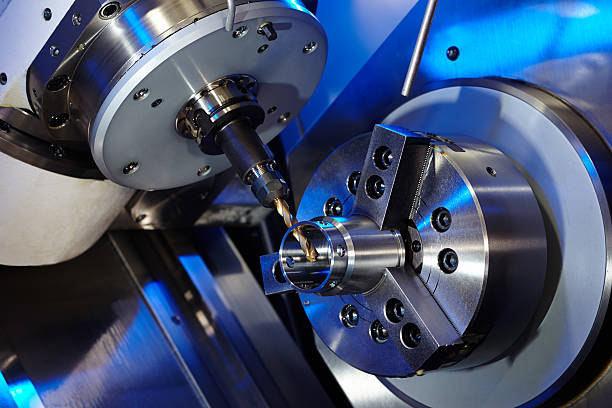

De CNC-freesmachine: anatomie van precisie

Om te begrijpen hoe CNC-frezen werkt, is het essentieel dat u bekend bent met de belangrijkste onderdelen van een CNC-freesmachine:

- Machine basis: Biedt stabiliteit en ondersteunt alle andere componenten

- Werktafel: Houdt het werkstuk stevig vast tijdens het bewerken

- Spindel: Draait het snijgereedschap met hoge snelheid

- Snijgereedschappen: Diverse frezen, boren en andere gereedschappen voor het verwijderen van materiaal

- Gereedschapswisselaar: Wisselt automatisch snijgereedschappen indien nodig

- Bijlen: Maakt beweging in meerdere richtingen mogelijk (meestal 3 tot 5 assen)

- Motoren en aandrijvingen: Controleer de beweging van de assen

- Bedieningspaneel: Interface voor het bedienen van de machine

- Koelsysteem: Beheert de hitte en verwijdert spanen tijdens het snijden

Een van de belangrijkste onderdelen is de spindel, die het snijgereedschap vasthoudt en laat draaien. Hoogwaardige CNC-spindels zijn essentieel voor het realiseren van nauwkeurige en efficiënte freesbewerkingen.

Een 24000RPM 3KW ER20 watergekoelde spindel, cruciaal voor nauwkeurige CNC-freesbewerkingen

Het CNC-freesproces: van ontwerp tot afgewerkt onderdeel

Laten we stap voor stap doornemen hoe CNC-frezen een digitaal ontwerp omzet in een fysiek onderdeel:

- Ontwerp: Maak een 3D-model met behulp van CAD-software (Computer-Aided Design)

- CAM-programmering: Converteer het 3D-model naar een set bewerkingsinstructies (G-code)

- Machine-instelling: Laad het werkstuk en de snijgereedschappen in de CNC-machine

- Programma uploaden: Breng de G-code over naar het besturingssysteem van de CNC-machine

- Bewerking:De CNC-freesmachine voert het programma uit en verwijdert materiaal om het onderdeel te maken

- Afwerking: Voer eventuele nabewerkingen uit (bijv. ontbramen, polijsten)

- Inspectie: Controleer de afmetingen en kwaliteit van het onderdeel

Tijdens dit proces coördineert het besturingssysteem van de CNC-machine de beweging van het snijgereedschap ten opzichte van het werkstuk, waarbij de geprogrammeerde instructies met extreme precisie worden gevolgd.

Soorten CNC-freesbewerkingen

CNC-freesmachines kunnen een breed scala aan snijbewerkingen uitvoeren, waaronder:

- Vlakfrezen: Vlakke oppervlakken snijden

- Schouderfrezen: Stapsgewijze functies maken

- Sleuffrezen: Kanalen of groeven snijden

- Duikfrezen: Verticaal snijden in het materiaal

- Contourfrezen: Complexe 3D-vormen snijden

- Boren en Tappen: Gaten maken en schroeven

Voor elk van deze bewerkingen zijn specifieke snijgereedschappen en bewerkingsstrategieën nodig om de gewenste resultaten te behalen.

De kracht van multi-assig frezen

Terwijl traditionele freesmachines op drie assen (X, Y en Z) werken, kunnen moderne CNC-freescentra tot 5 bewegingsassen hebben. Deze extra flexibiliteit zorgt voor:

- Complexe geometrieën bewerken in één enkele opspanning

- Vermindering van de behoefte aan meerdere opstellingen en fixtures

- Verbetering van de oppervlakteafwerking en nauwkeurigheid

- Verkorting van de totale bewerkingstijd

Geavanceerde CNC-spindelmotoren zijn cruciaal voor meerassig frezen en leveren de kracht en precisie die nodig zijn voor deze complexe bewerkingen.

Een krachtige 24000RPM 5,5KW ER25 watergekoelde spindel, ideaal voor meerassig frezen

Materialen en snijgereedschappen: een perfecte match

Met CNC-frezen kunt u een breed scala aan materialen bewerken, waaronder:

- Metalen (aluminium, staal, titanium, enz.)

- Kunststoffen

- Hout

- Composieten

Het selecteren van het juiste snijgereedschap voor het materiaal en de bewerking is cruciaal. Factoren om te overwegen zijn onder andere:

- Gereedschapsmateriaal (bijv. snelstaal, hardmetaal)

- Aantal fluiten

- Coating

- Geometrie

Bijvoorbeeld, een 2.2KW ER20 luchtgekoelde spindel zou ideaal kunnen zijn voor het frezen van aluminium, terwijl een krachtigere watergekoelde spindel beter geschikt zou kunnen zijn voor hardere materialen zoals staal of titanium.

De rol van CAD/CAM-software

Computer-Aided Design (CAD) en Computer-Aided Manufacturing (CAM) software spelen een cruciale rol bij CNC-frezen:

- CAD: Wordt gebruikt om gedetailleerde 3D-modellen te maken van de te bewerken onderdelen

- KAM: Genereert de gereedschapspaden en G-code die de CNC-machine besturen

Moderne CAD/CAM-software biedt geavanceerde functies zoals:

- Simulatie van bewerkingsprocessen

- Botsingsdetectie

- Automatische herkenning van kenmerken

- Geoptimaliseerde gereedschapspadgeneratie

Deze gereedschappen zorgen ervoor dat de bewerkingen efficiënt en foutloos verlopen.

Precisie en nauwkeurigheid bij CNC-frezen

Een van de belangrijkste voordelen van CNC-frezen is het vermogen om onderdelen te produceren met extreem nauwe toleranties. Factoren die bijdragen aan deze precisie zijn onder andere:

- Stijve machinebouw

- Hoogwaardige spindels en snijgereedschappen

- Geavanceerde besturingssystemen

- Milieucontroles (temperatuur, trillingen)

Typische toleranties voor CNC-gefreesde onderdelen kunnen zo klein zijn als ±0,0005 inch (0,0127 mm) of in sommige gevallen zelfs nog beter.

Toepassingen van CNC-frezen

CNC-frezen vindt toepassingen in een breed scala aan industrieën:

- Lucht- en ruimtevaart: complexe componenten voor vliegtuigen en ruimtevaartuigen

- Automobiel: Motoronderdelen, mallen voor carrosseriepanelen

- Medisch: Implantaten, chirurgische instrumenten

- Elektronica: Behuizingen, koellichamen

- Mallen en matrijzen: gereedschappen maken voor massaproductie

- Prototyping: Snelle creatie van conceptmodellen en functionele prototypes

De veelzijdigheid van CNC-frezen maakt het een onschatbare technologie in de moderne productie.

Vooruitgang in CNC-freestechnologie

Het gebied van CNC-frezen is voortdurend in ontwikkeling. Enkele recente ontwikkelingen zijn:

- Hogesnelheidsbewerking: Hogere spindelsnelheden en geoptimaliseerde gereedschapspaden voor een hogere productiviteit

- Hybride productie: Het combineren van additieve en subtractieve processen in één machine

- Slimme sensoren: Realtime monitoring van gereedschapsslijtage en machinecondities

- AI en machinaal leren: Optimaliseren van bewerkingsparameters en voorspellen van onderhoudsbehoeften

- Verbeterde gebruikersinterfaces: CNC-programmering intuïtiever en toegankelijker maken

Deze innovaties verleggen de grenzen van wat mogelijk is met CNC-frezen.

Het belang van een juiste machine-instelling

Om optimale resultaten te behalen met CNC-frezen is zorgvuldige aandacht voor de machine-instelling vereist:

- Werkstukbevestiging: Het materiaal stevig vasthouden om beweging tijdens het bewerken te voorkomen

- Gereedschapsselectie en -instelling: Het kiezen van de juiste gereedschappen en het garanderen van een correcte installatie

- Machinekalibratie: Regelmatige controles om de nauwkeurigheid te behouden

- Milieubeheersing: Temperatuur en trillingen op de werkplek beheren

Een goede instelling is cruciaal om de gewenste nauwkeurigheid en oppervlakteafwerking te bereiken bij CNC-freesbewerkingen.

Uitdagingen en oplossingen bij CNC-frezen

Hoewel CNC-frezen een krachtige technologie is, kent het ook enkele uitdagingen:

- Gereedschapsslijtage: Regelmatige controle en vervanging van snijgereedschappen is noodzakelijk

- Warmtebeheer: De juiste koelstrategieën zijn essentieel om de nauwkeurigheid te behouden

- Spaanafvoer: Efficiënte verwijdering van materiaalspanen om hersnijden te voorkomen

- Programmeercomplexiteit:Het genereren van optimale gereedschapspaden voor complexe onderdelen kan een uitdaging zijn

Oplossingen voor deze uitdagingen bestaan vaak uit een combinatie van geavanceerde gereedschappen, geavanceerde software en deskundige operators.

De toekomst van CNC-frezen

Als we naar de toekomst kijken, zijn er verschillende trends die de evolutie van CNC-frezen bepalen:

- Integratie met IoT: Machines verbinden voor verbeterde monitoring en data-analyse

- Duurzame productie: Energiezuinigere machines en processen ontwikkelen

- Automatisering en robotica: Toenemende mogelijkheden voor onbemande productie

- Geavanceerde materialen: Ontwikkeling van nieuwe snijgereedschappen en strategieën voor exotische materialen

Deze ontwikkelingen beloven CNC-frezen in de komende jaren nog krachtiger en veelzijdiger te maken.

Vergelijking van CNC-frezen met andere productieprocessen

Om de sterke punten van CNC-frezen beter te begrijpen, vergelijken we het met enkele andere veelvoorkomende productieprocessen:

| Proces | Voordelen | Beperkingen |

|---|---|---|

| CNC-frezen | Hoge precisie, complexe geometrieën, breed scala aan materialen | Hogere initiële kosten, materiaalverspilling |

| 3D-printen | Snelle prototyping, complexe interne structuren | Beperkte materiaalkeuze, lagere sterkte |

| Gieten | Goed voor productie in grote volumes, lage kosten per onderdeel | Beperkte complexiteit, lagere precisie |

| Smeden | Onderdelen met hoge sterkte, geschikt voor eenvoudige vormen | Beperkte complexiteit, hoge gereedschapskosten |

CNC-frezen biedt vaak een balans tussen precisie, flexibiliteit en de mogelijkheid om met een breed scala aan materialen te werken.

Beste praktijken voor CNC-frezen

Om optimale resultaten te behalen bij CNC-frezen, kunt u het beste de volgende best practices volgen:

- Juiste planning: Analyseer het ontwerp van het onderdeel grondig en ontwikkel een efficiënte bewerkingsstrategie

- Gereedschapsselectie: Kies snijgereedschappen van hoge kwaliteit die geschikt zijn voor het materiaal en de bewerking

- Optimaliseer snijparameters: Stel de snelheid, de voeding en de snijdiepte nauwkeurig af voor de beste resultaten

- Regelmatig onderhoud: Houd de machine schoon en goed onderhouden voor consistente prestaties

- Continue leren: Blijf op de hoogte van nieuwe technologieën en technieken op het gebied

Door deze werkwijzen te volgen, kunt u de efficiëntie en kwaliteit van uw CNC-freesbewerkingen maximaliseren.

Veelgestelde vragen over CNC-frezen

1. Wat is het verschil tussen CNC-frezen en CNC-draaien?

CNC-frezen gebruikt roterende snijgereedschappen om materiaal van een stationair werkstuk te verwijderen, terwijl CNC-draaien het werkstuk roteert tegen een stationair snijgereedschap. Frezen is beter voor complexe vormen en kenmerken, terwijl draaien ideaal is voor cilindrische onderdelen.

2. Hoe nauwkeurig is CNC-frezen?

CNC-frezen kan een zeer hoge nauwkeurigheid bereiken, doorgaans binnen ±0,0005 inch (0,0127 mm) of beter. De exacte nauwkeurigheid is afhankelijk van factoren zoals machinekwaliteit, gereedschap en materiaaleigenschappen.

3. Welke materialen kunnen met CNC-frezen worden bewerkt?

CNC-frezen kan met een breed scala aan materialen werken, waaronder metalen (aluminium, staal, titanium), kunststoffen, hout, composieten en zelfs sommige keramieksoorten. De materiaalkeuze heeft invloed op de selectie van snijgereedschappen en bewerkingsparameters.

4. Hoe lang duurt een typische CNC-freesbewerking?

De tijd die nodig is voor een CNC-freesbewerking kan sterk variëren, afhankelijk van de complexiteit van het onderdeel, het materiaal en de gewenste oppervlakteafwerking. Eenvoudige onderdelen kunnen in minuten worden voltooid, terwijl complexe componenten uren of zelfs dagen in beslag kunnen nemen.

5. Is CNC-frezen geschikt voor kleinschalige of prototypeproductie?

Ja, CNC-frezen is uitstekend voor prototyping en kleinschalige productie. De flexibiliteit ervan maakt snelle ontwerpiteraties mogelijk en de mogelijkheid om functionele onderdelen in eindmaterialen te produceren zonder de noodzaak van dure gereedschappen.

Conclusie

CNC-frezen is een krachtig en veelzijdig productieproces dat de manier waarop we complexe onderdelen maken in talloze industrieën heeft getransformeerd. Door gebruik te maken van computerbesturing, geavanceerde gereedschappen en nauwkeurige machines, maakt CNC-frezen de productie van zeer nauwkeurige componenten met ongelooflijke efficiëntie mogelijk.

Van het eerste CAD-ontwerp tot het uiteindelijke bewerkte onderdeel, CNC-frezen combineert geavanceerde technologie met beproefde bewerkingsprincipes. Het vermogen om met een breed scala aan materialen te werken, complexe geometrieën te creëren en nauwe toleranties te handhaven, maakt CNC-frezen een onmisbaar hulpmiddel in moderne productie.

Naarmate de technologie zich blijft ontwikkelen, kunnen we verwachten dat CNC-frezen nog krachtiger, efficiënter en toegankelijker wordt. Of u nu een doorgewinterde machinist bent of net begint met het verkennen van de wereld van CNC, begrijpen hoe CNC-frezen werkt, is de sleutel tot het ontsluiten van het volledige potentieel.

Door best practices te omarmen, op de hoogte te blijven van nieuwe ontwikkelingen en te investeren in kwaliteitsapparatuur zoals spindelmotoren met hoge prestatieskunt u de kracht van CNC-frezen benutten om uw ideeën tot leven te brengen met ongekende precisie en efficiëntie.

Een 24000RPM 1.5KW ER16 watergekoelde spindel, essentieel voor nauwkeurige CNC-freesbewerkingen

De wereld van CNC-frezen is groot en spannend en biedt eindeloze mogelijkheden voor innovatie en creatie. Als we naar de toekomst kijken, is het duidelijk dat deze technologie een cruciale rol zal blijven spelen bij het vormgeven van de producten en componenten die onze moderne wereld aandrijven.