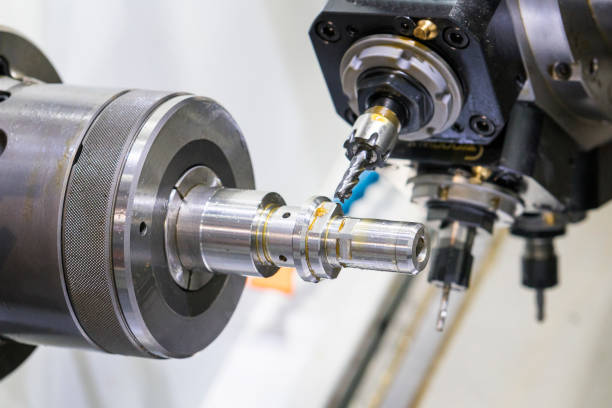

Hoe u de werkoffset in een CNC-machine instelt

Instelling werkcompensaties op een CNC-machine is een fundamentele vaardigheid voor elke machinist of CNC-operator. Begrijpen hoe u deze offsets nauwkeurig instelt, is cruciaal om ervoor te zorgen dat uw onderdeel correct wordt bewerkt, materiaalverspilling wordt geminimaliseerd en de efficiëntie wordt verbeterd. Deze gids biedt een uitgebreide analyse van hoe u effectief werkoffsets in een CNC-machine instelt.

Werkcompensaties begrijpen

1. Wat zijn werkcompensaties?

Werkoffsets zijn referentiepunten die een CNC-machine gebruikt om zijn snijgereedschappen te positioneren ten opzichte van het werkstuk. In essentie laten deze offsets de machine weten waar het materiaal zich bevindt in de werkruimte, wat nauwkeurige bewerkingen mogelijk maakt. Werkcompensaties zoals G54, G55, G56, enz., zijn codes die in de CNC-programmering worden gebruikt om deze referentiepunten te definiëren.

Door werkoffsets in te stellen, kunt u een "nulpunt" voor uw werkstuk vaststellen, wat helpt bij het herhalen van taken en het uitvoeren van meerdere onderdelen met consistente precisie. Bijvoorbeeld, de G54-coördinatensysteem wordt vaak gebruikt als standaardwerkoffset in veel CNC-bewerkingen.

2. Verschillende soorten offsets: G54, G55, G56, enz.

De meeste CNC-machines worden geleverd met verschillende standaard werkoffsets waarmee machinisten meerdere referentiepunten kunnen instellen, vooral bij het werken met meerdere fixtures of werkstukken op dezelfde machinetafel. De meest gebruikte werkoffsets zijn:

- G54: Dit wordt vaak gebruikt als primaire werkoffset en is ingesteld als standaard.

- G55, G56, G57:Dit zijn secundaire offsets die voor meerdere onderdelen of bevestigingen kunnen worden gebruikt, waardoor de insteltijd wordt verkort.

- G53: Deze code verwijst naar het machinecoördinatensysteem, dat vaak wordt gebruikt om terug te keren naar de startpositie.

Deze offsets zorgen ervoor dat u snel kunt wisselen tussen verschillende onderdelen of fixtures, wat de productiviteit en efficiëntie verbetert. Door meerdere werkoffsets te gebruiken, kunt u het machinegebruik maximaliseren.

Werkoffsets instellen: een stapsgewijze handleiding

3. Stap 1: Machinecoördinaten versus werkcoördinaten begrijpen

Voordat u werkoffsets instelt, is het belangrijk om het verschil te begrijpen tussen machinecoördinaten En werkcoördinaten. Machinecoördinaten vertegenwoordigen de vaste posities binnen de werkomvang van de CNC-machine, die doorgaans worden gedefinieerd tijdens de machine-instelling. Werkcoördinaten zijn daarentegen door de gebruiker gedefinieerde referentiepunten voor een bepaald onderdeel of een bepaalde taak.

Machinecoördinaten helpen bijvoorbeeld bij het vinden van de nul- of thuispositie van de spindel, terwijl werkcoördinaten definiëren waar uw onderdeel zich op de tafel bevindt. Het instellen van nauwkeurige werkcoördinaten zorgt voor nauwkeurig snijden en bewerken.

4. Stap 2: Uw gereedschap voorbereiden

Om de werkoffset correct in te stellen, moet u de volgende gereedschappen voorbereiden:

- Kantenzoeker of sonde: Met een kantenzoeker kunt u de rand van uw werkstuk nauwkeurig lokaliseren.

- Aanraakgereedschap: Voor het instellen van de Z-asMet een aanraakgereedschap of papier kan de hoogte van het werkstuk worden bepaald.

- CNC-besturing: De meeste CNC-machines zijn uitgerust met een handmatige controller of een softwarematige controller om de offsets in te stellen. Zorg ervoor dat u weet hoe u uw specifieke CNC-controller bedient.

Het is van essentieel belang dat u deze hulpmiddelen bij de hand hebt en weet hoe u ze moet gebruiken, zodat u uw werkoffsets nauwkeurig kunt instellen.

5. Stap 3: Het nulpunt van het werkstuk vinden

De volgende stap bij het instellen van werkoffsets is het lokaliseren van de werkstuk nulpuntDit punt dient als referentiepunt voor de bewerking.

- X- en Y-assen: Met behulp van een randzoeker of sonde, vind de randen van uw werkstuk en stel het nulpunt in voor de X En Ik assen.

- Z-as: Om de Z-as, gebruik een touch-off tool of zelfs een stuk papier om te bepalen wanneer de tool contact maakt met de bovenkant van het werkstuk. Stel deze positie in als de Z-as nul.

- Waarden invoeren: Voer de gemeten waarden in de CNC-besturing in, meestal onder de betreffende werkoffset (bijv. G54, G55).

Als u op zoek bent naar robuuste CNC-spindels voor precisie in uw projecten, bekijk dan onze CNC-spindels.

6. Stap 4: De offsets in de controller instellen

Nadat u de nulpunten van het werkstuk hebt bepaald, moet u deze invoeren in de besturing van de machine om de offsets in te stellen.

- Handmatige invoer: Navigeer naar de offsetpagina op de CNC-controller en voer handmatig de X, Y, Z waarden die u hebt verkregen met behulp van de kantenzoeker en de aanraakgereedschappen.

- Automatisch peilen: Als uw machine is uitgerust met een automatisch meetsysteem, kan deze de waarden direct in de controller invoeren nadat het onderdeel is gemeten.

Het invoeren van de juiste waarden is cruciaal. Fouten in deze fase kunnen resulteren in onnauwkeurige bewerking, verspilling van materiaal en mogelijke schade aan de gereedschappen of het werkstuk.

7. De offset-instellingen verifiëren

Nadat u de offsets hebt ingesteld, is het belangrijk om te controleren of deze correct zijn:

- Voer een proefrun uit: Voer een proefbewerking uit om er zeker van te zijn dat de gereedschapspaden op één lijn liggen met uw werkstuk, zonder in het materiaal te snijden.

- Controleer de posities op de controller: Bevestig de G54, G55, of welke werkoffset u ook hebt gebruikt, om te controleren of de getallen overeenkomen met de werkelijke positie van het werkstuk.

Verifiëren helpt om verkeerde uitlijningen of fouten te voorkomen die kunnen leiden tot machinefouten. Deze stap is vooral handig als u nieuw bent in het proces of werkt met een onbekende CNC-machine.

Aanbevolen procedures voor het instellen van werkoffsets

8. Herhaalbaarheid en nauwkeurigheid

Nauwkeurigheid is de sleutel tot CNC-bewerking. Bij het instellen van werkoffsets is precisie alles, en het bereiken van herhaalbaarheid is essentieel voor massaproductie of herhaalde taken. Volg deze tips:

- Gebruik consistente hulpmiddelen: Gebruik altijd dezelfde edge finder of probe tool. Verschillende tools kunnen kleine variaties hebben die van invloed zijn op uw precisie.

- Controleer de metingen nogmaals: Controleer altijd uw X, Y en Z metingen uitvoeren voordat u met de operatie begint.

- Vermijd het verplaatsen van het onderdeel: Zodra de werkoffsets zijn ingesteld, vermijd dan het verplaatsen van het werkstuk. Elke beweging zal de positie ten opzichte van de spindel veranderen en vereist herkalibratie.

Voor consistente en betrouwbare spindelmotoren die uw bewerkingsnauwkeurigheid kunnen verbeteren, kunt u onze 6KW ER32 luchtgekoelde spindel, ontworpen voor optimale precisie en herhaalbaarheid.

9. Gebruik van een sonde versus handmatige gereedschappen

Moderne CNC-machines zijn uitgerust met probes die het offset-instellingsproces automatiseren. Dit is hoe probes zich verhouden tot traditionele handmatige methoden:

- Probing-systemen: Sneller en minder menselijke fouten. Een sonde kan de X, Y, Z nulpunten met hoge nauwkeurigheid en voert deze automatisch in de controller in.

- Handmatige randdetectie: Deze methode is weliswaar langzamer, maar geeft wel een dieper inzicht in de werking van CNC-machines en is nuttig voor beginnende machinisten.

Of u nu een sonde of handmatige randbepaling gebruikt, het doel is hetzelfde: nauwkeurige positionering voor succesvolle bewerking.

Uitdagingen bij het instellen van werkoffsets

10. Veelgemaakte fouten en hoe u ze kunt vermijden

- Verkeerde nulpuntselectie: Een verkeerd punt kiezen voor uw werkstuk nul kan leiden tot snijden op de verkeerde locaties of zelfs schade aan de machine. Controleer altijd voordat u gaat draaien.

- Vergeten om Z-offset in te stellen: De Z-as offset is cruciaal voor het instellen van de gereedschapshoogte. Het niet nauwkeurig instellen kan leiden tot bewerkingsfouten en gereedschapsbreuk.

- Miscommunicatie tussen operators:Als u niet de enige bent die aan een machine werkt, is het belangrijk om de ingestelde werkoffsets duidelijk aan andere operators door te geven.

Door deze fouten te minimaliseren bespaart u op materiaalkosten, vermindert u de downtime en voorkomt u schade aan gereedschap. Ontdek onze 3,5 kW ER25 luchtgekoelde spindel voor efficiënte en veelzijdige bewerkingstoepassingen.

Veelgestelde vragen over het instellen van werkoffsets in CNC-machines

1. Hoe stel ik de G54-offset in?

Om de G54 Om de offset te bepalen, gebruikt u een kantenzoeker of taster om het nulpunt van het werkstuk te lokaliseren en voert u de gemeten waarden in de CNC-controller in onder de G54-instellingen.

2. Welke hulpmiddelen heb ik nodig om een werkoffset in te stellen?

Een randzoeker, doorvragen, En aanraakgereedschap zijn essentieel voor het nauwkeurig instellen van de werkoffsets.

3. Hoe belangrijk is de Z-as bij werkoffsets?

De Z-as is cruciaal omdat het de diepte van de snede bepaalt. Onjuiste Z-offsets kunnen zowel het gereedschap als het werkstuk beschadigen.

4. Kan ik meerdere werkoffsets in één opstelling gebruiken?

Ja, u kunt meerdere offsets gebruiken, zoals G54, G55, en meer om verschillende armaturen of onderdelen in één opstelling te beheren, waardoor de productiviteit wordt verbeterd.

Conclusie: Werkoffsets in CNC onder de knie krijgen

Werkoffsets instellen correct is de sleutel tot het bereiken van precisie en efficiëntie in CNC-bewerking. Of u nu een beginner of een ervaren machinist bent, begrijpen hoe u moet definiëren en gebruiken G54, G55, G56, etc., stelt u in staat om onderdelen van hoge kwaliteit te creëren met minimale insteltijden. Nauwkeurige offsets betekenen minder herbewerking, lagere materiaalkosten en een betere algehele productiviteit. Vergeet niet dat oefening en zorgvuldige instelling essentieel zijn om de kunst van CNC-bewerking onder de knie te krijgen.