Projeto CNC é uma maneira poderosa de trazer precisão e criatividade à fabricação, permitindo a produção automatizada de peças com precisão impossível de ser alcançada manualmente. Esteja você trabalhando em um projeto para marcenaria, metalurgia, ou mesmo plástico, saber como criar um design CNC é uma habilidade valiosa. Neste artigo, vamos nos aprofundar no processo de criação de designs CNC, do conceito à execução, garantindo que você tenha as melhores práticas à sua disposição.

O que é design CNC?

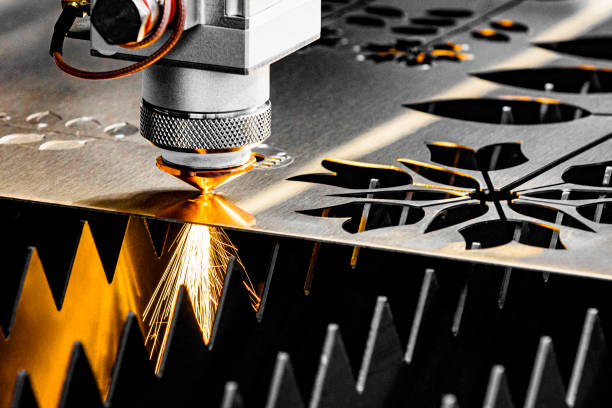

Projeto CNC refere-se ao projeto digital usado em Usinagem CNC, onde Controle Numérico Computadorizado orienta a ferramenta de corte para criar uma peça com base no design carregado. O design CNC envolve o uso de software especializado para criar desenhos, modelos e, eventualmente, o Código G que controla máquinas CNC como roteadores, moinhos, tornos, e cortadores de plasma.

O principal objetivo do projeto CNC é garantir consistência, eficiência e precisão na produção partes. Seja você um profissional da indústria ou um entusiasta do "faça você mesmo", entender como criar projetos CNC eficazes é crucial para garantir um resultado de alta qualidade.

Ferramentas necessárias para projeto CNC

Antes de mergulhar Projeto CNC, é essencial se familiarizar com as ferramentas e softwares necessários para criar um design bem-sucedido. Aqui estão as principais ferramentas que você precisará:

- Computador com software CAD: CAD significa Design Assistido por Computador, e permite que você crie modelos detalhados das peças que pretende usinar.

- Software CAM:Após a conclusão do projeto, o software CAM (Computer-Aided Manufacturing) traduz o modelo CAD em Código G. Este código informa à máquina como se mover, quão rápido e em que ordem.

- Fresas de topo e brocas de roteador: Estas são as ferramentas usadas pela máquina para cortar e moldar o material. Diferentes fresas de topo são usados para vários tipos de cortes, dependendo do material e da complexidade do projeto.

- Arquivo DXF: Um Arquivo DXF é comumente usado como um formato para salvar gráficos vetoriais, que podem ser lidos por muitos programas CNC.

Etapas para criar um projeto CNC

1. Conceitualizando o Design

O primeiro passo para criar um Projeto CNC é conceituar a parte ou objeto que você pretende criar. Pense sobre o função, material, e dimensões do seu produto. Seja uma peça de mobília intrincada ou um componente mecânico preciso, um bom conceito ajuda a informar o resto do processo.

2. Criando o modelo CAD

Depois de definir seu conceito, é hora de dar vida a ele usando Software CAD como AutoCAD, Fusão 360, ou SolidWorks. No ambiente CAD, você criará seu modelo com base em dimensões e recursos precisos.

- Precisão: Use medições precisas para garantir que a peça se encaixe corretamente no conjunto.

- Características: Projete recursos importantes como cavidades, buracos, e cantos internos. É importante lembrar que as máquinas CNC trabalham com ferramentas de diâmetros específicos, o que impacta no menor raio que pode ser cortado.

3. Exportando o arquivo CAD

Após a fase de projeto, o próximo passo é exportar seu arquivo CAD em um formato que possa ser usado por Software CAM. Os formatos de arquivo comuns incluem DXF, ETAPA, e IGE. A maioria dos softwares CAM será capaz de ler esses arquivos e criar um caminho da ferramenta.

4. Gerando trajetórias de ferramentas usando software CAM

Software CAM gera o caminho da ferramenta, que é um conjunto de instruções que define como a máquina cortará o material para criar sua peça. Algumas ferramentas populares de software CAM incluem Câmera Master, Fusão 360, e VCarve.

- Seleção de ferramentas: Selecione a opção correta ferramenta de corte para o projeto, como fresas de topo ou brocas. Por exemplo, bits de ponta esférica são perfeitos para escultura 3D, enquanto fresas de topo plano são ideais para achatamento de superfícies e cortes retos.

- Estratégias de corte: Escolha a estratégia apropriada, como embolsando para espaços vazios, criação de perfil para delinear formas e perfuração para criar buracos.

“Ao gerar trajetórias de ferramentas, certifique-se de ajustar o taxa de alimentação e velocidade do fuso de acordo com o tipo de material para resultados ideais.”

5. Pós-processamento e geração de código G

O caminho da ferramenta gerado pelo software CAM é então pós-processado para convertê-lo em Código G. Este código é crucial para usinagem CNC, pois instrui a máquina sobre o caminho de corte, taxa de avanço e movimentos da ferramenta. É importante verificar novamente o código G gerado para evitar erros que possam arruinar seu material ou projeto.

Considerações importantes no projeto CNC

1. Acesso às ferramentas e cantos internos

Uma parte significativa do projeto CNC envolve a compreensão acesso à ferramenta. Isso significa que seu design deve ser amigável à ferramenta, garantindo que a ferramenta de corte possa alcançar todos os recursos.

- Cantos Internos: Lembre-se sempre de que as ferramentas de corte têm um raio fixo, o que significa que os cantos internos não podem ser perfeitamente afiados. Filetes de osso de cachorro são comumente usados para permitir um bom ajuste para montagens.

- Profundidade da cavidade: Evite cavidades profundas com mais de três vezes o diâmetro nominal da ferramenta de corte, pois podem levar à quebra da ferramenta ou ao mau acabamento da superfície.

2. Requisitos de acabamento de superfície

O acabamento de superfície de uma peça CNC depende da ferramenta de corte, do material e da taxa de avanço. Projetando para usinagem CNC muitas vezes significa considerar o tipo de acabamento necessário:

- Acabamentos suaves: Taxas de avanço mais baixas e trajetórias de ferramentas mais finas resultam em acabamentos mais suaves, ideais para peças estéticas.

- Superfícies Funcionais:Para peças funcionais, um acabamento mais áspero pode ser aceitável se reduzir o tempo de produção e os custos de ferramentas.

3. Escolha do material

Diferentes materiais requerem diferentes ferramentas de corte e taxas de alimentação. Os materiais mais comuns usados na usinagem CNC incluem:

- Madeira:Mais adequado para Roteadores CNC com altas taxas de alimentação.

- Alumínio: Requer fresas de topo revestidas para reduzir o atrito.

- Plástico: Requer ferramentas de corte afiadas para evitar o derretimento e garantir bordas limpas.

Técnicas avançadas de design CNC

1. Usando CAD 3D para peças complexas

Para peças com geometrias complexas, Modelagem CAD 3D é essencial. Software como SolidWorks ou Fusão 360 oferece ferramentas de modelagem avançadas para criar designs complexos que podem ser facilmente convertidos em código G.

- Percursos de ferramentas multieixos:Considere usar usinagem multieixo se o seu projeto tiver rebaixos ou outras características que uma máquina padrão de 3 eixos não consegue acessar.

2. Otimização da vida útil da ferramenta

Ao projetar para Usinagem CNC, sempre considere o desgaste da ferramenta. Prolongar a vida útil da ferramenta reduzirá custos e melhorará a produtividade.

- Evite cantos afiados: Em vez de cantos internos afiados, use filetes para reduzir o estresse na ferramenta de corte.

- Estratégias de redução gradual:Em vez de remover o material de uma só vez, use um abordagem gradual para reduzir a carga na ferramenta de corte.

Erros comuns de projeto CNC e como evitá-los

1. Ignorando o diâmetro da ferramenta no projeto

Um dos erros mais comuns em Projeto CNC está ignorando o diâmetro da ferramenta. Projete sempre tendo em mente que as ferramentas têm um diâmetro nominal, o que afeta o raio dos cortes.

- Verifique os raios do filete: Certifique-se de que os filetes internos sejam maiores que o raio da ferramenta.

2. Cálculos de profundidade de cavidade insuficientes

Outro problema comum é ignorar limitações de profundidade da cavidade. Se uma cavidade for muito profunda em relação ao diâmetro da ferramenta, a ferramenta poderá quebrar ou a qualidade do corte poderá ser comprometida.

Projetos CNC práticos para iniciantes

1. Projetando uma caixa de madeira simples

Um dos projetos mais simples para começar é um caixa de madeira. Usar Software CAD para criar um design com dimensões precisas, levando em conta acesso à ferramenta e profundidade de corte.

2. Gravando uma placa

Gravação CNC é uma ótima maneira de se familiarizar com os princípios básicos do CNC. Grave um nome ou logotipo em um pedaço de madeira ou plástico para aprender sobre velocidade do fuso e taxa de alimentação.

Perguntas frequentes sobre design CNC

1. Qual software é melhor para design CNC?

O software popular para design CNC inclui AutoCAD para desenhos 2D, Fusão 360 para modelagem 3D e VCarve para operações CAM.

2. Posso usar qualquer material para design CNC?

Nem todos os materiais são adequados para usinagem CNC. As opções comuns são madeira, alumínio, e plástico, mas cada um tem requisitos específicos para ferramentas e usinagem.

3. O que é um arquivo DXF no projeto CNC?

UM Arquivo DXF é um formato usado para compartilhar designs vetoriais entre várias ferramentas de software compatíveis com CNC, permitindo fácil transferência de desenhos para software CAM.

4. Como escolher a ferramenta certa para meu projeto CNC?

O ferramenta a escolha depende do material e do tipo de operação. Fresas de topo são comuns para cortes gerais, enquanto bits de ponta esférica são usados para superfícies lisas.

5. Qual é a importância do código G no CNC?

Código G fornece as instruções para a máquina CNC, orientando seus movimentos, velocidade e ações, o que é crucial para a execução de um projeto bem-sucedido.

Conclusão

Criando um Projeto CNC requer uma mistura de criatividade, precisão e conhecimento técnico. Ao entender o processo — desde a conceituação do seu design, criação de um modelo CAD, até a geração Código G—você pode alavancar a usinagem CNC para vários projetos. Não importa se você está trabalhando com madeira, metal ou plástico, os princípios permanecem os mesmos: esteja atento ao acesso à ferramenta, às limitações do material e às taxas de avanço corretas.

Para aqueles interessados em ferramentas mais detalhadas para usinagem CNC, confira spindlemotorshop.com. Nossa seleção inclui motores de fuso que levarão seus projetos CNC para o próximo nível, como o Eixo refrigerado a ar ER20 de 2,2 kW  . Não importa se você é iniciante ou um maquinista experiente, temos os produtos certos para suas necessidades.

. Não importa se você é iniciante ou um maquinista experiente, temos os produtos certos para suas necessidades.