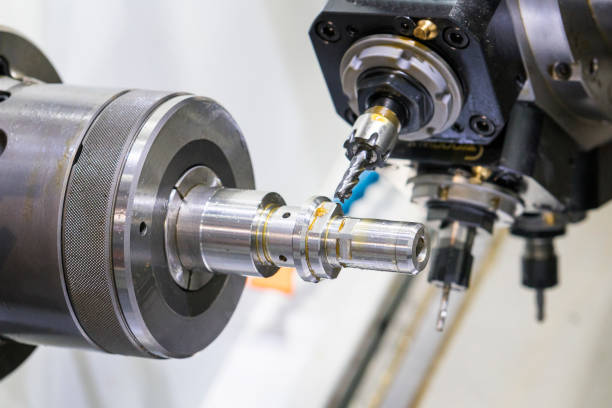

Como definir o deslocamento de trabalho na máquina CNC

Contexto compensações de trabalho em uma máquina CNC é uma habilidade fundamental para qualquer maquinista ou operador CNC. Entender como definir esses deslocamentos com precisão é crucial para garantir que sua peça seja usinada corretamente, minimizando o desperdício de material e melhorando a eficiência. Este guia fornecerá uma análise abrangente sobre como definir efetivamente os deslocamentos de trabalho em uma máquina CNC.

Compreendendo os deslocamentos de trabalho

1. O que são compensações de trabalho?

Deslocamentos de trabalho são pontos de referência que uma máquina CNC usa para posicionar suas ferramentas de corte em relação à peça de trabalho. Essencialmente, esses deslocamentos permitem que a máquina saiba onde o material está localizado dentro do espaço de trabalho, permitindo operações de usinagem precisas. Deslocamentos de trabalho como G54, G55, G56, etc., são códigos usados na programação CNC para definir esses pontos de referência.

Ao definir deslocamentos de trabalho, você pode estabelecer um “ponto zero” para sua peça de trabalho, o que ajuda a repetir trabalhos e executar várias peças com precisão consistente. Por exemplo, o Sistema de coordenadas G54 é frequentemente usado como deslocamento de trabalho padrão em muitas operações CNC.

2. Diferentes tipos de deslocamentos: G54, G55, G56, etc.

A maioria das máquinas CNC vem com vários deslocamentos de trabalho padrão que permitem que os maquinistas definam vários pontos de referência, especialmente ao lidar com vários acessórios ou peças de trabalho na mesma mesa da máquina. Os deslocamentos de trabalho comumente usados são:

- G54: Isso geralmente é usado como deslocamento de trabalho principal e é definido como padrão.

- G55, G56, G57: Esses são deslocamentos secundários e podem ser usados para várias peças ou acessórios, reduzindo o tempo de configuração.

- G53: Este código se refere ao sistema de coordenadas da máquina, frequentemente usado para retornar à posição inicial.

Esses deslocamentos garantem que você possa alternar rapidamente entre diferentes peças ou acessórios, melhorando a produtividade e a eficiência. Usar vários deslocamentos de trabalho permite que você maximize a utilização da máquina.

Definindo Deslocamentos de Trabalho: Um Guia Passo a Passo

3. Etapa 1: Entendendo as coordenadas da máquina versus as coordenadas do trabalho

Antes de definir os deslocamentos de trabalho, é importante entender a diferença entre coordenadas da máquina e coordenadas de trabalho. As coordenadas da máquina representam as posições fixas dentro do envelope de trabalho da máquina CNC, tipicamente definidas durante a configuração da máquina. As coordenadas de trabalho, por outro lado, são pontos de referência definidos pelo usuário para uma peça ou trabalho específico.

Por exemplo, as coordenadas da máquina ajudam a localizar a posição zero ou inicial do fuso, enquanto as coordenadas de trabalho definem onde sua peça está localizada na mesa. Definir coordenadas de trabalho precisas garante corte e usinagem precisos.

4. Etapa 2: Preparando suas ferramentas

Para definir o deslocamento de trabalho corretamente, você precisa preparar as seguintes ferramentas:

- Localizador de Borda ou Sonda: Um localizador de arestas ajuda você a localizar com precisão a aresta da sua peça de trabalho.

- Ferramenta de toque: Para definir o Eixo Z, uma ferramenta de toque ou papel pode ser usada para determinar a altura da peça de trabalho.

- Controlador CNC: A maioria das máquinas CNC vem equipada com um controlador manual ou um controlador baseado em software para definir os deslocamentos. Certifique-se de saber como operar seu controlador CNC específico.

Ter essas ferramentas prontas e saber como usá-las é essencial para definir com precisão os deslocamentos de trabalho.

5. Etapa 3: Encontrando o ponto zero da peça de trabalho

O próximo passo na definição de deslocamentos de trabalho é localizar o ponto zero da peça de trabalho. Este ponto serve como referência para a operação de usinagem.

- Eixos X e Y: Usando um localizador de arestas ou sonda, encontre as bordas da sua peça de trabalho e defina o ponto zero para a X e E eixos.

- Eixo Z: Para definir o Eixo Z, use uma ferramenta de toque ou mesmo um pedaço de papel para determinar quando a ferramenta faz contato com o topo da peça de trabalho. Defina esta posição como o zero do eixo Z.

- Inserindo valores: Insira os valores medidos no controlador CNC, geralmente sob o respectivo deslocamento de trabalho (por exemplo, G54, G55).

Se você está procurando fusos CNC robustos para precisão em seus projetos, explore nossos Fusos CNC.

6. Etapa 4: Definindo os deslocamentos no controlador

Depois de localizar os pontos zero da peça de trabalho, você precisa inseri-los no controlador da máquina para definir os deslocamentos.

- Entrada manual: Navegue até a página de deslocamentos no controlador CNC e insira manualmente o X, Y, Z valores que você obteve usando o localizador de arestas e as ferramentas de toque.

- Sondagem Automática: Se sua máquina estiver equipada com um sistema de sondagem automática, ela poderá inserir esses valores diretamente no controlador após sondar a peça.

Inserir os valores corretos é crítico. Erros neste estágio podem resultar em usinagem imprecisa, desperdício de material e danos potenciais às ferramentas ou à peça de trabalho.

7. Verificando as configurações de deslocamento

Depois de definir os deslocamentos, é importante verificar se eles estão corretos:

- Faça um teste: Execute um teste para garantir que os caminhos da ferramenta estejam alinhados com a peça de trabalho sem cortar o material.

- Verifique as posições no controlador: Confirme o G54, G55, ou qualquer deslocamento de trabalho que você tenha usado, para verificar se os números estão alinhados com a posição real da peça de trabalho.

A verificação ajuda a evitar quaisquer desalinhamentos ou erros que podem levar a falhas de usinagem. Esta etapa é especialmente útil se você for novo no processo ou estiver trabalhando com uma máquina CNC não familiar.

Melhores práticas para definir compensações de trabalho

8. Repetibilidade e Precisão

Precisão é a chave para usinagem CNC. Ao definir deslocamentos de trabalho, precisão é tudo, e alcançar repetibilidade é vital para produção em massa ou trabalhos repetidos. Siga estas dicas:

- Use ferramentas consistentes: Use sempre o mesmo edge finder ou a mesma ferramenta de sonda. Ferramentas diferentes podem ter pequenas variações que impactam sua precisão.

- Verifique novamente as medidas: Sempre verifique novamente o seu X, Y e Z medições antes de iniciar a operação.

- Evite mover a peça: Uma vez que os deslocamentos de trabalho estejam definidos, evite mover a peça de trabalho. Qualquer movimento alterará a posição relativa ao fuso e exigirá recalibração.

Para motores de fuso consistentes e confiáveis que podem aumentar a precisão de sua usinagem, considere nosso Eixo refrigerado a ar ER32 de 6 kW, projetado para precisão e repetibilidade ideais.

9. Usando uma sonda vs. ferramentas manuais

As máquinas CNC modernas vêm equipadas com sondas que automatizam o processo de configuração de offset. Veja como as sondas se comparam aos métodos manuais tradicionais:

- Sistemas de Sondagem: Mais rápido e reduz o erro humano. Uma sonda pode localizar o X, Y, Z zerar pontos com alta precisão e inseri-los no controlador automaticamente.

- Localização manual de arestas: Este método, embora mais lento, permite uma compreensão mais profunda de como as máquinas CNC funcionam e é útil para maquinistas iniciantes.

Seja usando uma sonda ou localização manual de arestas, o objetivo é o mesmo: posicionamento preciso para uma usinagem bem-sucedida.

Desafios na definição de compensações de trabalho

10. Erros comuns e como evitá-los

- Seleção de ponto zero errada: Escolhendo um ponto incorreto para o seu peça zero pode levar a cortes em locais errados ou até mesmo danificar a máquina. Sempre verifique antes de executar.

- Esquecendo de definir o deslocamento Z: O Eixo Z offset é crítico para definir a altura da ferramenta. Não defini-lo com precisão pode levar a erros de usinagem e quebra da ferramenta.

- Falta de comunicação entre operadores:Se você não for a única pessoa trabalhando em uma máquina, é importante comunicar claramente os deslocamentos de trabalho definidos aos outros operadores.

Minimizar esses erros economizará em custos de material, reduzirá o tempo de inatividade e evitará danos à ferramenta. Explore nosso Eixo refrigerado a ar ER25 de 3,5 kW para aplicações de usinagem eficientes e versáteis.

Perguntas frequentes sobre a configuração de deslocamentos de trabalho em máquinas CNC

1. Como defino o deslocamento G54?

Para definir o G54 deslocamento, use um localizador de arestas ou uma sonda para localizar o ponto zero da peça de trabalho e insira os valores medidos no controlador CNC nas configurações G54.

2. Quais ferramentas preciso para definir um deslocamento de trabalho?

Um localizador de arestas, sonda, e ferramenta de toque são essenciais para definir os deslocamentos de trabalho com precisão.

3. Qual a importância do eixo Z nos deslocamentos de trabalho?

O Eixo Z é crucial, pois determina a profundidade do corte. Deslocamentos Z incorretos podem danificar tanto a ferramenta quanto a peça de trabalho.

4. Posso usar vários deslocamentos de trabalho em uma configuração?

Sim, você pode usar vários deslocamentos como G54, G55, e muito mais para gerenciar diferentes acessórios ou peças em uma configuração, aumentando a produtividade.

Conclusão: Dominando os deslocamentos de trabalho em CNC

Definir deslocamentos de trabalho corretamente é a chave para atingir precisão e eficiência na usinagem CNC. Seja você um iniciante ou um maquinista experiente, entender como definir e usar G54, G55, G56, etc., permitirão que você crie peças de alta qualidade com tempos mínimos de configuração. Deslocamentos precisos significam menos retrabalho, menores custos de material e melhor produtividade geral. Lembre-se, prática e configuração cuidadosa são essenciais para dominar a arte da usinagem CNC.